Gesterkt door geavanceerde automatiseringstechnologie: De duurzame reis

2023-06-27

Verbonden sensors, robotica, adaptieve aandrijvingen - geavanceerde automatiseringsconcepten zijn de sleutel tot energiebesparende en grondstofzuinige productie. Voor systeemintegrators en fabrieksbeheerders vormen ze een krachtige hefboom om hun infrastructuur en processen te optimaliseren in termen van duurzaamheid.

(Bron afbeelding: AzmanJaka via Getty Images)

(Bron afbeelding: AzmanJaka via Getty Images)

De vraag naar energie, het gebruik van grondstoffen en - vooral in grootstedelijke gebieden - de omvang van het benodigde land zijn de meest kritische factoren van industriële productie. Enerzijds bepalen ze de economische efficiëntie van fabrieken en fabrieken, anderzijds zijn ze cruciaal voor een duurzame werking.

In veel regio's in de wereld worden enorme inspanningen geleverd om het gebruik van conventionele fossiele brandstoffen te beperken en te vervangen door hernieuwbare alternatieven. De successen tot nu toe zijn aanzienlijk dankzij de inzet van de politiek, de industrie en de particuliere sector. In Duitsland bijvoorbeeld, dat in het kader van zijn energierevolutie hernieuwbare energiebronnen tot de belangrijkste energiebron wil maken, bedroeg het aandeel ervan in het totale energieverbruik vorig jaar iets meer dan 48 procent. Volgens het Federal Network Agency is de verwerkende industrie goed voor meer dan een kwart van het energieverbruik; haar aandeel in de vraag naar elektriciteit is ook vergelijkbaar. De productie en verwerking van chemicaliën en metalen zijn de belangrijkste sectoren.

Deze en vele andere productiesectoren, waaronder de elektrotechnische en werktuigbouwkundige industrie en de voedselproductie, worden aangedreven door de vooruitgang in fabrieks- en procesautomatisering. Naast het optimaliseren van productiviteit en kosten verschuift de focus steeds meer naar parameters die resulteren in een verbeterde duurzaamheid van producten en processen: In de context van digitalisering en via het concept van Industry 4.0 richten ze zich steeds meer op energie-efficiëntie, het zuinig gebruik van hulpbronnen, het vermijden van afval en de kleinst mogelijke ecologische voetafdruk.

Optimaliseren voor duurzaamheid

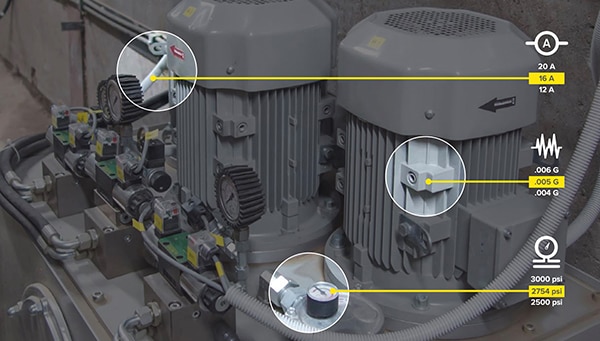

Automatiseringstechnologie biedt een scala aan benaderingen die systeemintegrators in de werktuigbouwkunde en installatietechniek en productiebedrijven kunnen gebruiken om de optimalisatie van hun infrastructuur, fabrieken en processen op het gebied van duurzaamheid te bevorderen. Het uitgebreide gebruik van sensoren en hun integratie in het Industrial Internet of Things (IIoT) opent hier een breed scala aan mogelijkheden door middel van continue monitoring van energieverbruik, milieuparameters of voorraden. Met behulp van verbonden sensoren kunnen productiebedrijven bijvoorbeeld het transport van goederen in realtime volgen, vulniveaus bewaken of conditiegegevens van machines en gereedschappen in productielijnen registreren (Afbeelding 1).

Afbeelding 1: Het vastleggen en analyseren van de conditiegegevens van machines biedt mogelijkheden voor duurzamere processen. (Bron afbeelding: Banner Engineering)

Afbeelding 1: Het vastleggen en analyseren van de conditiegegevens van machines biedt mogelijkheden voor duurzamere processen. (Bron afbeelding: Banner Engineering)

Een uitstekend voorbeeld van sensorproductfamilies die de IIoT-benadering van productie holistisch ondersteunen is het Snap Signal-assortiment van de Amerikaanse leverancier Banner Engineering. In het algemeen bestaat de uitdaging voor de gebruikers erin om eerst relevante gegevens te identificeren en deze vervolgens uit bestaande apparatuur te halen. Als de noodzaak wordt vastgesteld om extra sensortechnologie te integreren voor het meten van andere variabelen, zoals trillingen en temperatuur bij een aandrijving, dan zou dit geen wijzigingen aan de bestaande besturingsarchitectuur vereisen. Het is ook belangrijk om de communicatie te standaardiseren en alle sensor- en besturingsgegevens om te zetten naar een gemeenschappelijk protocol. Voor dit doel biedt de Snap Signal-productlijn (Afbeelding 2) slimme sensors, signaalconvertors, controllers, signaaladapters en draadloze communicatiemodules, evenals bedrade connectiviteitstechnologie waarmee automatiseringsingenieurs plug-and-play deze taken kunnen oplossen.

Afbeelding 2: Ondersteuning van de IIoT-benadering van productie: slimme sensors, convertors en controllers uit de Snap Signal-familie. (Bron afbeelding: Banner Engineering)

Afbeelding 2: Ondersteuning van de IIoT-benadering van productie: slimme sensors, convertors en controllers uit de Snap Signal-familie. (Bron afbeelding: Banner Engineering)

De verwerking en analyse van dergelijke sensorgegevens - gecentraliseerd in een cloud of direct in het veld - maakt het vervolgens mogelijk om conclusies te trekken met betrekking tot fouten en optimalisatiemogelijkheden in de processen of de behoefte aan onderhoud. Op deze manier kan energieverlies worden beperkt en het gebruik van hulpbronnen worden geminimaliseerd. Aan de andere kant maakt voorspellend onderhoud het mogelijk om onderhoudswerkzaamheden van tevoren te plannen en zo stilstand te verminderen, wat weer helpt om extra uitgaven aan energie en materialen te voorkomen.

Energiebesparende aandrijftechnologie

Met betrekking tot de energievraag van productie-installaties speelt aandrijftechnologie bijvoorbeeld een grote rol. Efficiënte aandrijfsystemen met geavanceerde variabele frequentieregelaars (VFD's) zijn bijvoorbeeld in staat om de motorsnelheden precies af te stemmen op de werkelijke vraag van een systeem, waardoor het stroomverbruik aanzienlijk daalt, vooral in toepassingen met variabele belasting. Regeneratieve aandrijvingen kunnen het verbruik verder verlagen door remenergie op te vangen en te hergebruiken. Ze worden steeds belangrijker in de loop van de modularisering en flexibilisering van productie-installaties, wat wordt beschouwd als een van de kerncomponenten van Industry 4.0. In het concept van de modulaire fabriek nemen automatisch geleide voertuigen (AGV's) en mobiele assistentierobots ondersteunende functies op zich, bijvoorbeeld bij handling en assemblage. Laag gewicht en recuperatie zijn hier essentiële kenmerken omdat ze niet alleen zorgen voor zuinig energieverbruik en een kleine ecologische voetafdruk, maar ook voor een groot bereik voor AGV's en cobots.

De Franse fabrikant Schneider Electric richt zich op dit marktsegment van zeer efficiënte aandrijftechnologie met zijn compacte VFD Altivar ATV320. Hij is geschikt voor het aansturen van driefasen synchrone en asynchrone motors in het vermogenssegment van 0,18 tot 15 kW met variabele snelheden. Volgens de leverancier combineert het geïntegreerde veiligheid met talrijke gebruiksklare functies die ontworpen zijn om de efficiëntie van de toepassing te ondersteunen. Dit zijn onder andere koppel- en toerentalnauwkeurigheid bij lage snelheden, een hoge dynamische respons met fluxvectorregeling zonder sensor en een uitgebreid frequentiebereik voor motoren met hoge snelheid. De ATV320 (Afbeelding 3) valt vooral op door zijn verbeterde bestendigheid tegen vervuilde atmosferen die kenmerkend zijn voor veel industriële processen, en voldoet zowel aan de IP20- als aan de IP6x-specificaties voor beschermingsgraden. De VFD is ontworpen om volledig te worden geïntegreerd in verschillende systeemarchitecturen. Hij is uitgerust met RJ45-connectors voor geïntegreerde Modbus- en CANopen-connectiviteit. Andere communicatieopties zijn Ethernet IP en Modbus TCP, Profinet, EtherCAT, DeviceNet en PowerLink.

Afbeelding 3: Altivar ATV 320 VFD voor het regelen van driefasige synchrone en asynchrone motors met variabele snelheid. (Bron afbeelding: Schneider Electric)

Afbeelding 3: Altivar ATV 320 VFD voor het regelen van driefasige synchrone en asynchrone motors met variabele snelheid. (Bron afbeelding: Schneider Electric)

Slimmere besturing

In de zoektocht naar een duurzamer gebruik van energie en industriële bronnen is het optimaliseren van besturingstechnologie een onvermijdelijk onderdeel van de vergelijking. Als het gaat om het verzamelen, verwerken en analyseren van productiegegevens in geautomatiseerde fabrieken, spelen geavanceerde edge controllers tegenwoordig een sleutelrol. Deze compacte, schaalbare en via Industrial Ethernet verbonden apparaten kunnen worden gebruikt om zowel cloud-gebaseerde als lokale oplossingen te implementeren. Speciale functies voor diagnose en energiebeheer helpen automatiseringsengineers om productieprocessen te analyseren, knelpunten te identificeren en optimaliseringsmaatregelen te initiëren op basis van industriële controllers zoals de Simatic S7-1200. Geavanceerde besturingsalgoritmen en geïntegreerde communicatie- en veiligheidsfuncties leveren een doorslaggevende bijdrage aan een nauwkeurige procesuitvoering.

Afbeelding 4: Efficiënte procesuitvoering op basis van analyse van productiegegevens met behulp van de Siemens Basic Controller, zowel cloud- als lokale oplossingen kunnen worden geïmplementeerd. (Bron afbeelding: Siemens)

Afbeelding 4: Efficiënte procesuitvoering op basis van analyse van productiegegevens met behulp van de Siemens Basic Controller, zowel cloud- als lokale oplossingen kunnen worden geïmplementeerd. (Bron afbeelding: Siemens)

Efficiënt door precisie

Klein, wendbaar en uiterst veelzijdig, met hun compacte, lichte ontwerp en intelligente besturingstechnologie, hebben robots een aanzienlijke invloed op het duurzame gebruik van productiemiddelen. De robuuste en zeer aanpasbare apparaten uit de Agilus-familie van de Duitse fabrikant KUKA zijn hier een uitstekend voorbeeld van (Afbeelding 5). Ze worden geleverd met een geïntegreerde energievoorziening en in verschillende varianten. Sommige worden aangeboden als cleanroomrobots, andere voor hygiënekritische toepassingen of omgevingen met explosiegevaar. De robots zijn ontworpen voor samenwerking tussen mens en robot en maken zeer efficiënte processen mogelijk dankzij hun zeer nauwkeurige en repetitief nauwkeurige bewegingsbesturing. Ze zijn bijvoorbeeld ideaal voor het minimaliseren van de behoefte aan herbewerkingen in bewerkingsprocessen en van het aantal afkeuringen.

Afbeelding 5: KR Agilus in een project aan de Universiteit van Reutlingen/Duitsland. Hier werken studenten samen met partners uit de industrie aan de ontwikkeling van duurzame alternatieven voor plastic wegwerpbestek. (Bron afbeelding: KUKA Deutschland)

Afbeelding 5: KR Agilus in een project aan de Universiteit van Reutlingen/Duitsland. Hier werken studenten samen met partners uit de industrie aan de ontwikkeling van duurzame alternatieven voor plastic wegwerpbestek. (Bron afbeelding: KUKA Deutschland)

Het gebruik van dergelijke compacte en variabele assistenten is ook zinvol voor kleine en middelgrote bedrijven, zoals de fabrikant in verschillende succesverhalen documenteert [4]. Een voorbeeld hiervan is een universiteitsproject waarbij studenten van de universiteit van Reutlingen/Duitsland onderzoek doen naar herbruikbare alternatieven voor plastic wegwerpbestek. Ze worden ondersteund door de Duitse spuitgietexpert Gindele en door KUKA en hun systeempartner Robomotion. Alle handelingen rondom het spuitgieten worden uitgevoerd door een zeer flexibele robotcel, waarvan de kern een compacte Agilus-robot is die is uitgerust met een 3D-geprinte grijper.

Volgens het gegevensblad heeft de KUKA Agilus KR6 R900-2 zesassige robot een maximaal bereik van 901 mm en een payload van 6,7 kg en behaalt hij een poseerherhaalbaarheid van ±0,02 mm volgens ISO 9283. Mogelijke toepassingen variëren van bediening in combinatie met andere machines, via test- en meettechnologie en het aanbrengen van lijmen of afdichtmiddelen, tot assemblage, pick-and-place, verpakking en inbedrijfstelling. De robot heeft een oppervlak van 208 mm x 208 mm, weegt ongeveer 54 kg, is IP56/67 en ESD-beschermd (elektrostatische ontlading) en is geschikt voor vloer-, plafond-, muur- en hoekmontage.

Digitale modellen, materialen en meer

Naast de hier getoonde benaderingen kunnen ingenieurs nog meer optimalisatiemogelijkheden benutten door duurzame materialen, technieken uit de circulaire economie en de nieuwste ontwikkelingen op het gebied van digitalisering toe te passen. Het doel van de circulaire economie is om afval en restmaterialen te vermijden en zoveel mogelijk grondstoffen, onderdelen en verpakkingsmaterialen te recyclen en hergebruiken. De principes kunnen een doorslaggevende bijdrage leveren aan geautomatiseerde fabrieken die duurzamer werken.

De concepten van de digitale tweeling en de digitale schaduw zijn veelbelovende benaderingen voor het identificeren van optimalisatiepotentieel zonder te testen op echte machines of installaties met een hoge uitgave aan middelen. Dankzij de uitgebreide digitale weergave van echte producten, fabrieken of processen - en van hun levenscycli - kunnen onderhoudsmaatregelen worden geïnitieerd of verbanden worden gelegd tussen ontwikkeling, productie en alle andere stadia van de waardeketen. Ingenieurs kunnen zo het gedrag, de functionaliteit en de kwaliteit van echte objecten of processen tot in detail simuleren - en hun duurzaamheid verbeteren, bijvoorbeeld doordat er geen fysieke prototypes meer nodig zijn.

Samenvatting

Automatisering biedt grote voordelen voor proces- en productietechniek in termen van productiviteit en kosten. Het is dus een cruciale economische factor. Maar daarnaast zijn geavanceerde automatiseringsconcepten en -producten ook essentieel voor het verbeteren van de duurzaamheid van industriële processen. Van voorspellend onderhoud tot de modulaire fabriek en samenwerking tussen mens en robot - dit artikel geeft samen met een aantal voorbeelden een indruk van de vele mogelijkheden.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.