Het concept van de Digital Twin en hoe het werkt

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2021-11-10

Door de Digital Twin-cultuur te implementeren, die real-world en virtuele software voor product-life-cycle management omvat, worden de ontwerpcyclustijd en het testwerk aanzienlijk verkort en de opbrengsten verbeterd. Deze productieverbeteringen gaan gepaard met een redelijke verlaging van de onderhouds- en productkosten.

Klinkt dat aantrekkelijk? In de afgelopen jaren hebben bedrijven het Industrie 4.0 Industrial Internet of Things (IIoT) zien migreren naar Digital Twins. Deze strategie, samen met de oplossingen van Siemens, trekt de talrijke traditionele20e-eeuwse opeenvolgende eilanden van uitmuntendheid in samenhangende start-to-finish toepassingen van voorspellend onderhoud, procesplanning en -optimalisatie, en productontwerp en virtuele prototyping.

Met deze voordelen trekken Digital Twin-projecten de aandacht van degenen die werkelijk nul mislukkingen en een voortdurende versnelling van procesexcellentie wensen. Het hart van Digital Twins is de combinatie van een real-time brug tussen de echte en de digitale wereld.

Wat is een Digital Twin?

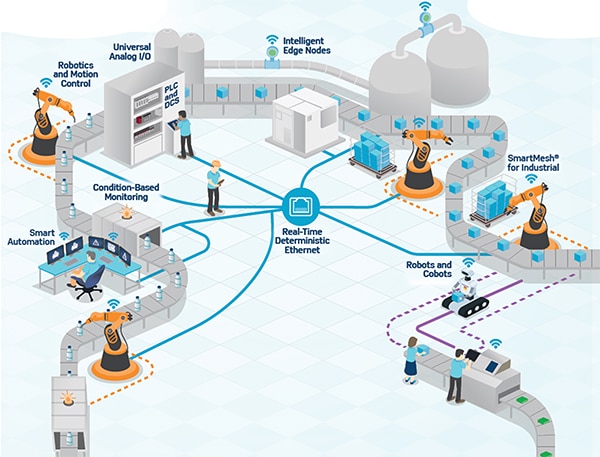

Een Digital Twin-concept creëert een zeer complex virtueel model met exacte tegenhanger van een fysiek voorwerp, vanaf het begin tot het einde van de levensduur van het product. Het "item" kan de volgende generatie fabricage of product zijn, met planning, ontwerp, bouw, ondersteuning en sluiting van de levensduur van het item als de vijf belangrijkste ontwikkelingsfasen. Het Digital Twin-proces verbindt de hele operatie door gegevens vast te leggen om de toekomst te voorspellen met simulatiesoftware (figuur 1).

Afbeelding 1: Deze efficiënte productievloer maakt gebruik van Digital Twin-technologie om alle bewerkingen van begin tot eind met elkaar te verbinden. (Bron afbeelding: Analog Devices)

Afbeelding 1: Deze efficiënte productievloer maakt gebruik van Digital Twin-technologie om alle bewerkingen van begin tot eind met elkaar te verbinden. (Bron afbeelding: Analog Devices)

In Afbeelding 1 gebruiken de procesmonitors gegevens om het eindresultaat voor de eindgebruiker te voorspellen. Digital Twin maakt gebruik van de implementatie van deze fasen met het personeel van het bedrijf als zijn belangrijkste concurrentievoordeel. De Digital Twin-versie van Industrie 4.0 belooft het voor fabrikanten gemakkelijker te maken om geschikte producten op de markt te brengen en tegelijk het nieuwe engineeringtalent van de aanstormende generatie Z aan te trekken en te behouden.

Hoe werkt Digital Twin?

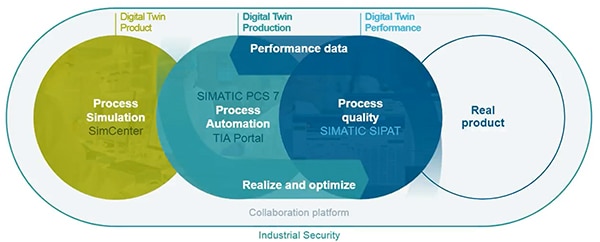

Aangesloten sensoren op het fysieke object verzamelen gegevens die op het virtuele model worden weergegeven. Iedereen die naar de Digital Twin kijkt, ziet cruciale informatie over de planning, creatie en toepassing in de praktijk van het fysieke voorwerp. Op die manier helpen Digital Twins het heden te begrijpen en de toekomst te voorspellen. Aan de voorkant bepaalt de processimulatie het Digital Twin-product (Afbeelding 2).

Afbeelding 2: Digital Twins helpen het heden te begrijpen en de toekomst te voorspellen. (Bron afbeelding: Siemens)

Afbeelding 2: Digital Twins helpen het heden te begrijpen en de toekomst te voorspellen. (Bron afbeelding: Siemens)

In de tweede fase (Afbeelding 2) ondersteunen de procesautomatisering en de proceskwaliteit de prestatiegegevens tijdens de productie van de Digital Twin. Op dit punt is het van belang op te merken dat simulatie en gegevensverzameling nog steeds plaatsvinden. De productie van het echte product gebeurt in de laatste fase, hoewel eerdere simulaties de kenmerken van het echte product van tevoren voorspellen.

Een van de belangrijkste onderdelen van de Digital Twin is het wegnemen van de (virtuele en echte) muren die silo's tussen afdelingen creëren. Zo zijn de ontwerpdetails van een Industrie 3.0-product praktisch ontoegankelijk buiten de muren van de engineering. Het is moeilijk voor productie-, inkoop-, verkoop- en serviceteams om hun werk doeltreffend te doen en feedback te geven aan de andere groepen om het product en het proces te verbeteren. De technici op de werkvloer weten bijvoorbeeld niet hoe het resultaat eruit moet zien als het eenmaal volledig in elkaar is gezet. De serviceteams bladeren door virtuele PDF's om uit te zoeken hoe ze een onderdeel moeten onderhouden dat ze nog nooit hebben gezien. Verkoopteams verkopen opties, en supply chain managers kennen alleen onderdeelnummers. Het is niet alleen een uitdaging voor elk teamlid om zijn werk te doen, maar het betekent ook dat ingenieurs geen kritische input krijgen om hun ontwerpen te verbeteren. Als bedrijven ontwerpen toegankelijker kunnen maken, zal innovatie sneller plaatsvinden en zullen de werknemers meer bij het proces betrokken zijn.

Digital Twin-constructie

Digital Twin-technologie biedt ongekend inzicht in producten en bedrijfsmiddelen om knelpunten op te sporen, activiteiten te stroomlijnen en productontwikkeling te innoveren. De drie primaire Digital Twins zijn voorspellend onderhoud, procesplanning en -optimalisering, en productontwerp en virtuele prototyping.

Predictief onderhoud

Bedrijven vinden onmiddellijk anomalieën in de werking en afwijkingen in het zicht van de gezondheid en de prestaties van de apparatuur. Proactief gepland onderhoud en het aanvullen van reserveonderdelen minimaliseert de servicetijd en vermijdt kostbare uitval van middelen. Het voorspellend onderhoud van Digital Twins biedt nieuwe inkomstenstromen op basis van diensten en helpt tegelijkertijd de betrouwbaarheid van producten voor OEM's te verbeteren.

Procesplanning en -optimalisering

Een uitgebreide analyse van kritieke Key Performance Indicators (KPI's), zoals producthoeveelheden en schrootaantallen, komt voort uit een digitale voetafdruk met sensor- en Enterprise Resource Planning (ERP)-gegevens. Dit proces diagnosticeert de hoofdoorzaak van inefficiënties en doorvoerverliezen, en deze diagnose kan de opbrengsten optimaliseren en verspillingen verminderen. Bovendien verbeteren historische gegevens over apparatuur, processen en omgevingen de productieplanning door het voorspellen van stilstandtijden mogelijk te maken.

Productontwerp en virtuele prototyping

Virtuele productmodellen geven inzicht in gebruikspatronen, degradatiepunten, werklastcapaciteit, optredende defecten, enz. Inzicht in productkenmerken en faalwijzen stelt ontwerpers en ontwikkelaars in staat de bruikbaarheid van producten te evalueren en het ontwerp van toekomstige componenten te verbeteren. Op dezelfde manier kunnen OEM's aangepaste aanbiedingen leveren voor verschillende groepen klanten op basis van specifiek gebruikersgedrag en productimplementatiecontexten. Digital Twin-technologie helpt bovendien bij het ontwikkelen van virtuele prototypes en het uitvoeren van robuuste stimuleringsmaatregelen voor het testen van eigenschappen op basis van empirische gegevens.

Real-world gebruikssituaties

In de echte wereld is het van cruciaal belang dat producten, processen of installaties kunnen worden getest voordat zij in de productielijn worden ingevoerd. Digital Twins bereikt dit doel. Wereldwijd gebruiken bedrijven Digital Twins om processen, toeleveringsketens, faciliteitenbeheer en nog veel meer te verbeteren. Hier zijn voorbeelden van hoe Digital Twin-technologie een reeks verschillende industrieën transformeert.

Slimmere verzendverpakking met Siemens SIMATIC

De SIMATIC technologie van Siemens staat aan de basis van vele oplossingen in innovatieve verpakkingsmachines. Deze projecten laten zien hoe de SIMATIC T-CPU (CPU à schematechnologie) machines helpt om tot eenvoudigere en slankere processen, betere kwaliteit en in alle opzichten optimale prestaties te komen.

Het bedrijf TMG produceert verpakkingsmachines voor levensmiddelen en dranken, cosmetica en chemische verpakkingen (Afbeelding 3).

Afbeelding 3: De verpakkingsmachine van TMG. (Bron afbeelding: Siemens)

Afbeelding 3: De verpakkingsmachine van TMG. (Bron afbeelding: Siemens)

In hun systeem nemen de zeven SINAMICS S120-drives en de formaatomschakeling zeer weinig tijd in beslag. Het PROFINET netwerk van Siemens integreert de SIMATIC S7-1500TF CPU, comfort panels, S120 en G120-drives om automatisering, motion control en veiligheid in één Total Integrated Automation (TIA) portal omgeving te ontwikkelen. Dankzij een geïntegreerde en veelzijdige oplossing met SIMATIC S7-1500TF en SINAMICS-drivetechnologieën scoort de TMG hoog in configuratie-efficiëntie, hoge prestaties en eenvoud van conversie van nieuwe formaten.

Kunstmatige intelligentie ontmoet bewegingscontrole (147)

De behandelingssystemen van Wittmann Battenfeld grijpen en plaatsen onderdelen voor spuitgietmachines en plaatsen ze vervolgens terug in een andere machine. De uitrusting beweegt en roteert het overeenkomstige voorwerp vrij, zodat het handling-systeem vijf assen heeft - drie voor beweging in de ruimte en nog eens twee om de inzetstukken in alle richtingen te draaien. De behandelingssystemen verhogen de productiviteit door deze complexe taak met snelle cyclustijden uit te voeren, waardoor het proces zo flexibel mogelijk kan zijn. SIMATIC, de automatiseringsoplossing van Siemens, brengt alle functies in één controller in kaart - motion control, beeldherkenning en automatisering. Wittmann Battenfeld implementeert deze functie met behulp van de Handling Standard Application van Siemens, die engineering motion control-taken en visualisatiemodules ondersteunt. Het pakket bevat ook een traceerfunctie waarbij de ontwikkelaars van Wittmann Battenfeld de grijperbeweging volgen met een 3D-model.

Afbeelding 4: De SIMATIC-controller bestuurt de grijper die de inserts op de triltafel vastgrijpt. De AI-module verwerkt de cameragegevens. (Bron afbeelding: Siemens)

Afbeelding 4: De SIMATIC-controller bestuurt de grijper die de inserts op de triltafel vastgrijpt. De AI-module verwerkt de cameragegevens. (Bron afbeelding: Siemens)

Kritische overwegingen voor de inzet van Digital Twins

Digital Twin is een nieuw paradigma ten opzichte van het20e-eeuwse productiemodel. De financiën zijn van invloed op de overstap van de fabriek naar het Digital Twin-model. De investering in Digital Twin verdient zich echter wel terug dankzij de grotere betrouwbaarheid van de apparatuur en de productielijn. De Digital Twin-technologie verbetert de Overall Equipment Effectiveness (OEE) door de stilstandtijd te verminderen en de productiviteit en prestaties te verbeteren. De koppeling van virtuele modellen aan de werkelijkheid vermindert het risico op verschillende gebieden, waaronder de beschikbaarheid van producten en de reputatie van de markt.

De Digital Twin is een virtuele weergave van het fysieke product zoals het is ontworpen, zoals het is gebouwd en zoals het wordt onderhouden. Deze virtuele weergave weerspiegelt real-time procesgegevens en analyses op basis van het fysieke product, productiesystemen of apparatuurconfiguraties. Een ander voordeel is dat de Digital Twin ingenieurs in staat stelt concepten en hypotheses te testen voordat ze op een fysieke machine worden toegepast.

Digital Twin en de digitale imitatie van Siemens maken deel uit van de industriële automatiseringsrevolutie. Hoe heeft Digital Twin de industrie beïnvloed? Deze digitale imitatie beïnvloedt voortdurend de fysieke activa, operaties en kaders die gegevens produceren. Digital Twin is de kern van de ontwikkeling van Industrie 4.0, die automatisering, gegevensuitwisseling en productieprocessen omvat, waardoor eindeloze mogelijkheden voor de industrie ontstaan om te groeien.

Referenties (meest Engelstalig):

- Video Insights: Pioneering Digital Twins, 6 okt. 2021, Een gesprek met Dr. Michael Grieves, uitvinder van het digital twin concept.

- TMG: meer prestaties, minder tijd video, Siemens.

- Kunstmatige intelligentie ontmoet motion control: Technologie een stap verder brengen, Siemens.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.