Gebruik compacte industriële robots voor een productievere werkplaats

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2019-12-12

Grote fabrikanten gebruiken al jaren gespecialiseerde industriële robots om de efficiëntie en doorvoer binnen hun productielijnen te verhogen. Dit brengt kostenvoordelen met zich mee die kleinere bedrijven niet kunnen evenaren. Maar industriële robots worden niet langer alleen gebruikt voor grootschalige productie. Kleinere robots voor algemene doeleinden zijn nu beschikbaar om de productiviteit voor allerlei bewerkingen te verhogen. Robots en mensen werken samen als partners in kleine werkruimten, soms van slechts twee vierkante meter.

Dit artikel bekijkt waarom robots nooit eerder grootschalig als collega-robots in kleinere bedrijven zijn ingezet en waarom dat is veranderd. Vervolgens wordt aan de hand van voorbeelden zoals de manipulatiearmen van KUKA Robotics Corp. laten zien hoe robots kunnen worden toegepast in zowel grote als kleine fabrieken.

De opkomst van de gerobotiseerde collega

Het feit dat industriële robots tot nu toe beperkt zijn gebleven tot grootschalige faciliteiten is toe te schrijven aan verschillende factoren. Een van de belangrijkste factoren was altijd het genereren van een rendement op investering (ROI). De eerste industriële robots werden specifiek voor een bepaalde taak ontworpen. Hierdoor konden ze slechts binnen een beperkt toepassingsgebied worden gebruikt. Vanwege de hoge kosten en inflexibiliteit moest de robot aanzienlijke verbeteringen op het gebied van efficiëntie en doorvoer bieden, vergeleken met handmatige methoden, waardoor alleen productielijnen voor grote volumes zich de implementatie ervan konden veroorloven. Kleine tot middelgrote productiefaciliteiten konden zelden aan dergelijke voorwaarden voldoen.

Om het voordeel te maximaliseren, zijn de meeste industriële robots voor grootschalige faciliteiten groot en snel. Bovendien werken ze met materialen en snelheden die mensen niet kunnen hanteren (Afbeelding 1). Dit betekent dat robots zoveel momentum kunnen hebben dat ze letsel kunnen veroorzaken of zelfs iemand die in het bewegingstraject wordt geraakt, kunnen doden. Grote industriële robots moeten daarom in kooien of achter vergrendelde barrières worden geplaatst om werknemers te beschermen, zodat de robot uitschakelt als een persoon de ruimte betreedt.

Afbeelding 1: Traditionele industriële robots zijn vaak groot en snel en vereisen veiligheidskooien om werknemers te beschermen. (Bron afbeelding: KUKA Robotics Corp.)

Afbeelding 1: Traditionele industriële robots zijn vaak groot en snel en vereisen veiligheidskooien om werknemers te beschermen. (Bron afbeelding: KUKA Robotics Corp.)

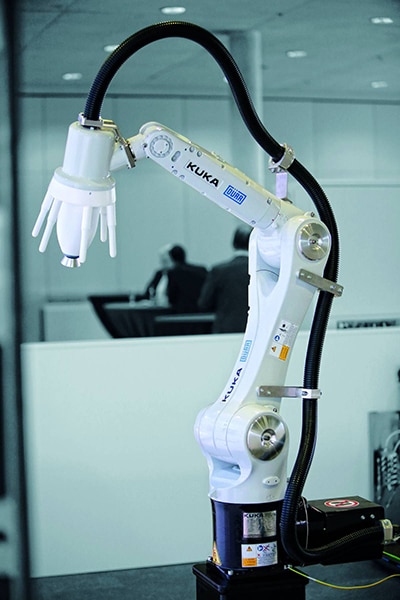

Dankzij de introductie van compacte gerobotiseerde manipulatorarmen, zoals de AGILUS KR 3 R540 van KUKA Robotics, hebben industriële faciliteiten nu meer opties (Afbeelding 2). Deze apparaten bieden een algemeen, kant-en-klaar platform met aanzienlijke operationele flexibiliteit tegen relatief lage kosten. Samen met geschikte end effector-hulpstukken, zoals grijpers of gereedschappen die aan het uiteinde van de robotarm worden gemonteerd, wordt het aantal taken waarvoor een robotsysteem kan worden gebruikt om een redelijk ROI te realiseren aanzienlijk groter. De bewegingen van deze robotarmen zijn eenvoudig te programmeren. Ook kunnen ze, na een eerste toepassing, worden uitgerust met nieuwe end effector-hulpstukken, wat hun terugverdiencapaciteit vergroot.

Afbeelding 2: Dankzij manipulatorarmen zoals de the AGILUS KR 3 R540 van KUKA Robotics is ROI voor industriële robotica nu ook voor kleine tot middelgrote bedrijven realiseerbaar. (Bron afbeelding: KUKA Robotics Corp.)

Afbeelding 2: Dankzij manipulatorarmen zoals de the AGILUS KR 3 R540 van KUKA Robotics is ROI voor industriële robotica nu ook voor kleine tot middelgrote bedrijven realiseerbaar. (Bron afbeelding: KUKA Robotics Corp.)

Een andere belangrijke eigenschap van deze compacte industriële robotarmen is dat ze in kleine werkruimten passen en met bestaande productieactiviteiten kunnen worden geïntegreerd. In tegenstelling tot de enorme robots in grote productiefaciliteiten kunnen compacte robots als partner met menselijke operators samenwerken, in plaats van ze vervangen. Dergelijke compacte collaboratieve robots of cobots zijn ontworpen om fysiek nauw met mensen samen te werken zonder dat er beschermende kooien of andere barrières nodig zijn om de mensen te beschermen terwijl de robots hun werk doen. Compacte robotarmen zijn minder groot en bewegen langzamer dan traditionele industriële robots en schakelen bij contact automatisch uit, wat de kans op letsel tot een minimum beperkt. Bovendien zijn er vaak benaderingssensors ingebouwd om botsingen te voorkomen.

Steeds meer leveranciers produceren nu compacte industriële robotarmen die gericht zijn op kleine tot middelgrote faciliteiten. Een representatief voorbeeld is de AGILUS-familie van KUKA Robotics met drie versies. De eerder genoemde AGILUS KR 3 R540 is de kleinste. Deze robot werkt binnen een vierkant grondoppervlak van 60 cm en kan tot 3 kilogram (kg) tillen, waardoor hij geschikt is voor tal van montage- en materiaaloverslagtoepassingen. De AGILUS KR 6 R900-2 kan tot 6 kg tillen en de AGILUS KR 10 R1100-2 tot 10 kg. Ze hebben alle drie globaal dezelfde vorm, vertonen hetzelfde gedrag en zijn verkrijgbaar in kits, compleet met controller en draagbare bedieningseenheid voor het besturen, bewaken en programmeren van de robot.

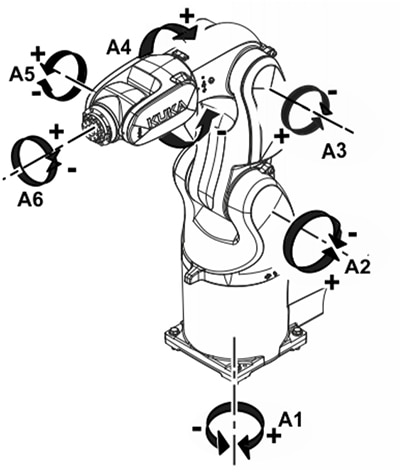

Het mechanische ontwerp van de AGILUS-apparaten biedt algemeen inzicht in de flexibiliteit van robotarmen (Afbeelding 3).

Afbeelding 3: De zes bewegingsassen van compacte industriële robotarmen bieden flexibiliteit in montage en reikwijdte. (Bron afbeelding: KUKA Robotics Corp.)

Afbeelding 3: De zes bewegingsassen van compacte industriële robotarmen bieden flexibiliteit in montage en reikwijdte. (Bron afbeelding: KUKA Robotics Corp.)

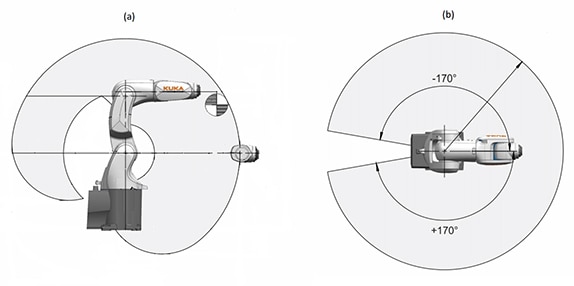

Net als veel andere robotarmen hebben de AGILUS-robots zes bewegingsassen: een roterende voet (A1), een basisarm (A2), een verbindingsarm (A3), een in-line gewricht dat kan draaien (A4) en buigen (A5) en een roterende montageflens (A6) waar end effector-apparaten aan worden bevestigd. De assen A2 t/m A5 positioneren het midden van het gewricht binnen het verticale werkprofiel, zoals weergegeven in afbeelding 4(a), terwijl de roterende voet dat verticale profiel op vrijwel elke stand rond de arm kan plaatsen (Afbeelding 4(b)). Het massamiddelpunt van het end effector-hulpmiddel kan vanuit deze positie worden berekend, zoals weergegeven. De arm kan naar wens op een vloer, bank, kar, muur of het plafond worden gemonteerd zonder dat dit de werking belemmert.

Afbeelding 4: Robotarmen kunnen het midden van het gewricht binnen een verticale regio (a) op elke gewenste plaats rond de robot (b) positioneren. (Bron afbeelding: KUKA Robotics Corp., gewijzigd door Digi-Key Electronics)

Afbeelding 4: Robotarmen kunnen het midden van het gewricht binnen een verticale regio (a) op elke gewenste plaats rond de robot (b) positioneren. (Bron afbeelding: KUKA Robotics Corp., gewijzigd door Digi-Key Electronics)

Om een robot met al die bewegingsassen te besturen, was vroeger geavanceerde programmering nodig, maar dat is nu veel eenvoudiger. Robotarmen worden meestal geleverd met een besturingscomputer en een tablet met een gebruikersinterface, waarmee gebruikers via eenvoudige richtingstoetsen de robot kunnen verplaatsen om de gewenste ‘waypoints’ te bereiken. Het vastleggen van waypoints definieert de volledige reeks bewegingen die de robot automatisch volgt. Bij sommige robotsystemen kan de gebruiker de robotarm ook handmatig op de gewenste waypoints plaatsen zonder de richtingstoetsen te gebruiken.

Beide benaderingen zijn bedoeld om de robot te laten ‘leren’ door hem eerst een voorbeeld te geven van de bewegingen die hij moet uitvoeren en die hij later op commando herhaalt. De mogelijkheid om de robot te trainen in plaats van te programmeren, vereenvoudigt niet alleen de initiële taakconfiguratie van de robot, maar zorgt er tevens voor dat eenvoudig bewegingen zich aanpassen naarmate de vereisten zich ontwikkelen. Met de tablet kan de gebruiker de bewegingen tijdens de productie verder verfijnen en corrigeren.

Dergelijke robotarmen met vereenvoudigde besturingsprogramma’s bieden een kant-en-klare basis voor industriële automatiseringsoplossingen en dienen als positiemanipulator voor een end effector-mechanisme dat geschikt is voor de uit te voeren taak. Deze end effector-hulpstukken kunnen variëren van eenvoudige grijpers voor oppakken, positioneren en plaatsen tot gereedschappen, zoals schroevendraaiers of boormachines, en zelfs complexe systemen zoals soldeerbouten en spuitmachines. De doeltoepassing bepaalt welke end effectors en systeemintegraties nodig zijn om een volledige oplossing te creëren.

End effector-hulpstukken die zijn ontworpen voor algemene activiteiten zijn verkrijgbaar bij robotarmleveranciers en bij externe systeemintegrators. Voor het oppakken en manipuleren van voorwerpen zijn bijvoorbeeld grijpers met klauwen, twee of drie vingers en magnetische of vacuümgestuurde oppakmechanismen verkrijgbaar van een groot aantal verschillende leveranciers. Ook zijn er boren, schroevendraaiers, slijpmachines en bladen voor fabricage- en montagetoepassingen te krijgen.

Robotarmleveranciers bieden nu zelfs complete toepassingsoplossingen als voorraadoplossingen. Zo heeft KUKA Robotics bijvoorbeeld een serie kant-en-klare systemen voor onder andere vastschroeven, spuiten, boog- of puntlassen en micro-schroefbevestigingen (Afbeelding 5). Deze systemen omvatten end effector-systeemelementen, besturingselementen en systeemsoftware en worden samen met de robotarm als een vooraf geconfigureerd automatiseringspakket geleverd.

Het schilderpakket, dat is ontwikkeld in samenwerking met het werktuigbouw- en installatietechniekbedrijf Dürr Groep, is bijvoorbeeld gebaseerd op de AGILUS KR 10. Het pakket bevat een vernevelaar, pomp en kleurwisselaar voor schildertoepassingen onder hoge of lage druk, met een of twee componenten en met verf op water- of terpentinebasis. De Dürr EcoAUC-besturingseenheid regelt het schilderproces terwijl de KUKA KR C4-controller de robotarm beweegt.

Afbeelding 5: Er zijn nu kant-en-klare compacte industriële robots verkrijgbaar die worden gebruikt als complete systeemoplossingen voor veelvoorkomende toepassingen, zoals dit schildersysteem van Dürr Group en KUKA Robotics. (Bron afbeelding: Dürr AG)

Afbeelding 5: Er zijn nu kant-en-klare compacte industriële robots verkrijgbaar die worden gebruikt als complete systeemoplossingen voor veelvoorkomende toepassingen, zoals dit schildersysteem van Dürr Group en KUKA Robotics. (Bron afbeelding: Dürr AG)

Maar gebruikers zijn niet beperkt tot deze vooraf geconfigureerde systemen om compacte robottechnologie binnen hun bedrijfsvoering te implementeren. Dankzij flexibiliteit in het installeren en bewegen van de robotarm, eenvoudig programmeren en de veelzijdige bevestigingsflens van de end effector zijn er tal van aangepaste toepassingen mogelijk. De belangrijkste stap is het identificeren van de repetitieve taken binnen een bestaand productieproces waarbij de robot kan helpen of die de robot van menselijke operators kan overnemen.

Siemens gebruikt bijvoorbeeld een kleine robotarm bij de productie van de stator in elektromotoren. De stator is gemaakt van geponst magnetisch plaatstaal met een aluminium lagerplaat die moet worden bewerkt zodat deze binnen bepaalde toleranties valt. De robotarm heeft verschillende repetitieve taken overgenomen, zoals het oppakken van werkstukken van een transporteur, het plaatsen van deze werkstukken in een automatische draaibank voor bewerking, het verwijderen en reinigen van afgewerkte werkstukken in een luchtstraal en tot slot het plaatsen van de werkstukken in een meetstation te om de toleranties te controleren.

De robotbesturing stuurt andere apparaten aan om de barcode op het werkstuk te scannen voor trackingdoeleinden en om het gemeten werkstuk naar een transporteur te verplaatsen voor transport naar het volgende bewerkingsstation of naar een holding station, waar een menselijke operator indien nodig aanpassingen of vervangingen uit kan voeren. Dankzij de veiligheidsfuncties van de robotarm kunnen mens en robot in dezelfde ruimte samenwerken zonder veiligheidsafscherming of andere barrières die de workflow zouden kunnen belemmeren.

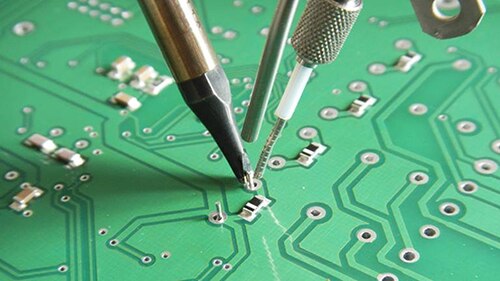

Robots zijn ook geschikt voor taken die herhaalbare precisie vereisen, zelfs voor kleine producties. Zo heeft ALNEA een robotarm geïnstalleerd voor selectief solderen binnen hun SMT-productielijn. Selectief solderen is nodig wanneer componenten beschadigd kunnen raken door de warmte die vrij komt bij in bulk golf- of reflowsolderen. Handmatig solderen van een SMT-component vereist zowel een vaste hand als zorgvuldige timing om soldeerbruggen en hitteschade te voorkomen.

Bij de ALNEA-toepassing zorgt de robotarm voor de vaste hand, terwijl het besturingssysteem van de end effector-soldeerbout ervoor zorgt dat zowel de temperatuur als de timing van de soldeerbewerking binnen de ingestelde parameters vallen (Afbeelding 6). De menselijke operator gebruikt de eerste paar producten in een productiereeks om de soldeerparameters in te stellen en de robotarm te trainen in de volgorde van de bewegingen. De operator positioneert vervolgens de printplaat en de componenten voor het robotsolderen tijdens de rest van de productiegang. Het gebruik van de robot voor selectief solderen heeft geleid tot een 50% kortere productietijd voor het bedrijf.

Afbeelding 6: Robotarmen hebben een vaste hand en kunnen nauwkeurig positioneren, wat ideaal is voor toepassingen zoals selectief solderen bij de productie van printplaten. (Bron afbeelding: KUKA Robotics Corp.)

Afbeelding 6: Robotarmen hebben een vaste hand en kunnen nauwkeurig positioneren, wat ideaal is voor toepassingen zoals selectief solderen bij de productie van printplaten. (Bron afbeelding: KUKA Robotics Corp.)

De taken die moeten worden geautomatiseerd, hoeven niet eens volledige handelingen te zijn om economisch voordeel op te leveren. De BMW Group heeft bijvoorbeeld een robotarm geïntegreerd in de bestaande workflow voor de productie van verstevigde langsliggers in auto's. Deze robot dient om de menselijke operator te ontlasten van een repetitieve taak die precisie vereist en die menselijke operators moeilijk een hele werkperiode lang kunnen volhouden. De betreffende taak was het plaatsen van een aantal metalen versterkingsplaten op punten langs het chassis voordat het chassis in een geautomatiseerd lasstation werd geplaatst. Het herhaaldelijk uitvoeren van deze overigens simpele taak resulteerde in steeds meer fouten en verminderde doorvoer naarmate de dag vorderde.

BMW gaf de robotarm de taak om de platen te positioneren zodra de menselijke operator het juiste aantal platen had geteld en ze aan de robot had geleverd. Geen andere wijzigingen in de workflow waren vereist. De overname van deze precisietaak door een robot resulteerde echter in minder door vermoeidheid veroorzaakte fouten en verzekerde een constante productiedoorvoer gedurende een hele shift. Dankzij de veiligheidsfuncties van de robot kon de robot nauw met de menselijke operator samenwerken zonder dat de werkruimte hoefde te worden aangepast.

Conclusie

Industriële robots worden van oudsher geassocieerd met grote industriële productiefaciliteiten, voornamelijk vanwege de kosten, complexiteit en veiligheid. Het overnemen van een aldoor groter wordende reeks repetitieve taken door compacte industriële robots — van eenvoudig positioneren tot het schilderen van complexe vormen — wordt echter economisch haalbaar.

Dankzij hun bescheiden ruimtevereisten, vereenvoudigde programmering, dalende kosten en de mogelijkheid om ze gemakkelijk en veilig te integreren in een bestaande, mensgerichte workflow zonder fysieke barrières, kunnen dergelijke robots probleemloos met het personeel samenwerken. Tegenwoordig is industriële automatisering niet meer alleen voor bedrijven met grote productievolumes en diepe zakken — ook kleine werkplaatsen kunnen een robothand installeren.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.