Robots evolueren naar Cobots in Industrie 4.0

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2022-02-22

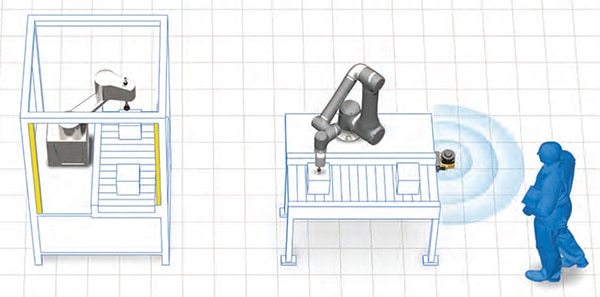

Industriële robots zijn ontstaan aan het begin van Industrie 3.0, samen met geautomatiseerde besturing en automatisering, en hebben zich in de loop der jaren ontwikkeld tot gespecialiseerde robots voor diverse industrieën en processen. Robots zijn ontworpen voor massaproductie; zij zijn over het algemeen solitair en werken in relatieve afzondering aan specifieke taken. Met de opkomst van Industrie 4.0, cyberfysische systemen en het internet der dingen (IoT) hebben sommige robots zich ontwikkeld tot collaboratieve robots, de zogenaamde cobots. Cobots werken samen met hun omgeving, waaronder mensen en andere robots, en ondersteunen flexibele fabricage en mass customization (Afbeelding 1).

Afbeelding 1: Conventionele industriële robots werken geïsoleerd (links), terwijl cobots (rechts) ontworpen zijn voor interactie met hun omgeving, waaronder mensen en andere robots of machines. (Bron afbeelding: Omron)

Afbeelding 1: Conventionele industriële robots werken geïsoleerd (links), terwijl cobots (rechts) ontworpen zijn voor interactie met hun omgeving, waaronder mensen en andere robots of machines. (Bron afbeelding: Omron)

De evolutie van robot naar cobot heeft talrijke aanpassingen met zich meegebracht: cobots werken anders; ze worden anders geprogrammeerd; ze zijn meestal kleiner, eenvoudiger en in sommige gevallen mobiel; ze worden gebruikt voor andere processen dan robots, en ze moeten voldoen aan andere veiligheidsnormen. Cobots concurreren over het algemeen niet met robots of vervangen robots; cobots verruimen de mogelijkheden om geautomatiseerde processen toe te passen.

Dit artikel schetst de evolutie van robots naar cobots: het vergelijkt hoe robots en cobots verschillend werken; bespreekt de verschillende programmeermethoden die voor cobots worden gebruikt; bespreekt het gebruik van kunstmatige intelligentie (AI), het IoT en andere technologieën om de mobiliteit van cobots en de interactie met mensen mogelijk te maken; beschrijft enkele toepassingen waarin cobots uitblinken, zoals procesveredeling, kwaliteitscontrole, logistiek/materiaaltransport en andere; en bespreekt de uitgebreide veiligheidsnormen voor cobots. In de hele tekst wordt een beeld geschetst van toekomstige cyberfysieke operaties waarin robots, cobots en mensen worden samengevoegd om de productiviteit en kwaliteit te maximaliseren en tegelijk de totale kosten te minimaliseren.

Cobots zijn ontworpen om niet alleen met mensen te werken, maar ook om van plaats naar plaats te worden verplaatst (Afbeelding 2). Deze kenmerken hebben belangrijke gevolgen voor de cobotprogrammering, waar en wanneer cobots worden gebruikt, en de veiligheidseisen voor cobots.

Afbeelding 2: Cobots kunnen van plaats naar plaats worden verplaatst als dat nodig is voor specifieke taken. (Bron afbeelding: Omron)

Afbeelding 2: Cobots kunnen van plaats naar plaats worden verplaatst als dat nodig is voor specifieke taken. (Bron afbeelding: Omron)

Cobots aanleren

Industriële robots worden geprogrammeerd met talen als C en C++. Cobots kunnen nu worden "aangeleerd" met behulp van verschillende hulpmiddelen die geen code vereisen, zoals hangers, tabletcomputers en zelfs het handmatig verplaatsen van de cobotarm van punt naar punt (Afbeelding 3). Door gebruik te maken van verschillende leermethoden in plaats van traditionele programmering kunnen cobots sneller nieuwe taken leren, wat belangrijk is wanneer de cobot van taak naar taak wordt verplaatst. De tijd die nodig is om een industriële robot te programmeren is economisch zinvol, aangezien deze voor relatief lange perioden wordt gebruikt in toepassingen met een hoge productie. Anderzijds moeten cobots snel nieuwe processen aanleren om lange periodes van dure stilstand te vermijden. Machineoperators kunnen cobots specifieke taken leren zonder de hulp van gespecialiseerde programmeurs. Taken zoals pick-and-place, inclusief visuele inspectie van de resultaten, kunnen in enkele minuten aan een cobot worden aangeleerd.

Afbeelding 3: Een cobot kan worden getraind door zijn arm van positie naar positie te bewegen. De rechterhand van de operator zit op een hoge-resolutiecamera waarmee de cobot kan zien waar hij zich bevindt en wat zich op die locatie bevindt. (Bron afbeelding: Omron)

Afbeelding 3: Een cobot kan worden getraind door zijn arm van positie naar positie te bewegen. De rechterhand van de operator zit op een hoge-resolutiecamera waarmee de cobot kan zien waar hij zich bevindt en wat zich op die locatie bevindt. (Bron afbeelding: Omron)

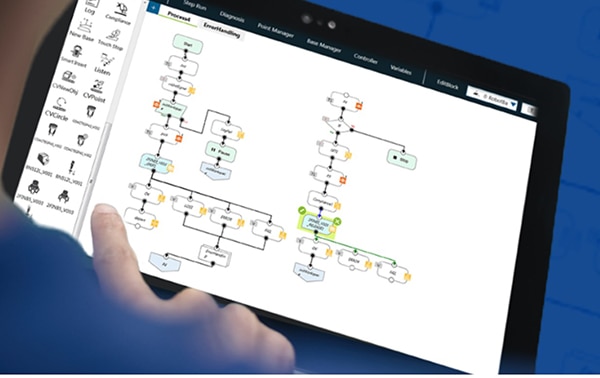

AI plus machinevisie kunnen helpen het leren en functioneren van cobots te verbeteren. Intelligente cobot visionsystemen bieden een scala aan mogelijkheden, zoals objectidentificatie en -positionering, interpretatie van streepjescodes en totems, patroonherkenning en kleurherkenning. Het visiesysteem kan ook handgebaren mogelijk maken om de cobot van positie naar positie te leiden en een nieuw proces aan te leren. In andere gevallen kunnen machinebedieners cobots snel en efficiënt onderwijzen met behulp van een op drag-and-drop stroomdiagram gebaseerd systeem op een tabletcomputer (Afbeelding 4).

Afbeelding 4: Intuïtieve leer- en programmeerfuncties via slepen en neerzetten maximaliseren de productiviteit en flexibiliteit van de cobot. (Afbeelding: Omron)

Afbeelding 4: Intuïtieve leer- en programmeerfuncties via slepen en neerzetten maximaliseren de productiviteit en flexibiliteit van de cobot. (Afbeelding: Omron)

Naast het werken met mensen kunnen cobots ook samenwerken met autonome mobiele robots (AMR's) om van taak naar taak te gaan (figuur 5). AMR's zijn gespecialiseerde cobots die samenwerken met mensen, cobots, robots en machines, en taken zoals materiaalbehandeling met een uitstekende efficiëntie uitvoeren. Net als materiaalbehandeling is het verplaatsen van een cobot van plaats naar plaats geen hooggekwalificeerde activiteit, waardoor het geschikt is voor AMR-implementatie. AMR's navigeren van plaats naar plaats door het combineren van sensoren en computers aan boord om hun onmiddellijke omgeving te begrijpen met draadloze verbindingen naar gecentraliseerde computerbronnen en gesofisticeerde sensornetwerken doorheen een faciliteit om AMR's te helpen de positie van obstakels op een geplande route te begrijpen en efficiënt te navigeren rond vaste obstakels zoals werkstations, rekken en robots, alsook variabele obstakels zoals vorkheftrucks, andere AMR's en mensen.

Afbeelding 5: Een manipulator cobot (boven) kan door een autonome mobiele robot (onder) worden opgepakt en verplaatst naar een nieuw werkstation. (Bron afbeelding: Omron)

Afbeelding 5: Een manipulator cobot (boven) kan door een autonome mobiele robot (onder) worden opgepakt en verplaatst naar een nieuw werkstation. (Bron afbeelding: Omron)

Waar zijn cobots goed voor?

Het vermogen van cobots om samen te werken met AMR's, mensen, andere robots en machines opent nieuwe mogelijkheden voor automatisering. Cobots worden gebruikt voor mass customization in een breed scala van industrieën en processen, zoals assemblage, doseren, schroeven aandrijven, machinebesturing, palletiseren, "pick and place", en nog veel meer, in een even breed scala van industrieën, van de automobielindustrie tot de voedselverwerkende industrie en de halfgeleiderfabricage (Afbeelding 6).

Afbeelding 6: Cobots zijn flexibel en kunnen in verschillende toepassingen worden gebruikt. (Bron afbeelding: Omron)

Afbeelding 6: Cobots zijn flexibel en kunnen in verschillende toepassingen worden gebruikt. (Bron afbeelding: Omron)

Het uitvoeren van repetitieve of complexe assemblagetaken kan efficiënt worden uitgevoerd door cobots die naast mensen werken. In combinatie met een AMR kan een cobot de uitvoering van complexe orderverzameloperaties en de levering van materialen op de werklocatie verbeteren. Zodra het materiaal aan het einde van de lijn is afgeleverd, kan een cobot de producten snel palletiseren voor verzending. Met behulp van machine vision en AI kunnen cobots afgewerkte onderdelen inspecteren, sorteren en van de lopende band pakken en in kartonnen dozen plaatsen. Cobots kunnen hun gedrag snel aanpassen aan nieuwe producten en seizoensgebonden variaties.

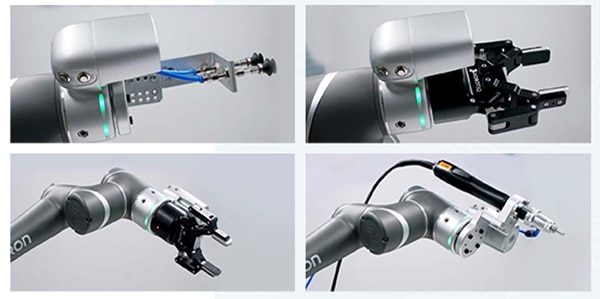

Cobots kunnen worden aangepast aan verschillende fabricageprocessen, waaronder (zoals eerder gezegd) machinebesturing, schroeven en doseren. CNC-machines, stans- en ponsmachines, diverse snijmachines en spuitgietstations behoren tot de taken waarbij cobots mensen kunnen ontlasten van repetitieve en potentieel gevaarlijke activiteiten. Schroefcobots zorgen voor precisie en een consistent koppel, wat resulteert in een hogere kwaliteit dan manuele assemblage. Het doseren van verschillende materialen zoals lijm, afdichtingen, verf en andere afwerkingen kan door cobots met hoge precisie worden uitgevoerd. De eindeffectoren van de cobots zijn onderling verwisselbaar en stellen de cobots in staat om naar behoefte van taak naar taak te gaan (Afbeelding 7).

Afbeelding 7: Cobot-eindeffectoren kunnen gemakkelijk worden verwisseld voor elke taak. Dit biedt de flexibiliteit om met minimale stilstandtijd over te schakelen op andere productie-eisen. De bovenste twee eindeffectoren bevatten een hoge-resolutiecamera voor op AI gebaseerde visiesystemen. (Bron afbeelding: Omron)

Afbeelding 7: Cobot-eindeffectoren kunnen gemakkelijk worden verwisseld voor elke taak. Dit biedt de flexibiliteit om met minimale stilstandtijd over te schakelen op andere productie-eisen. De bovenste twee eindeffectoren bevatten een hoge-resolutiecamera voor op AI gebaseerde visiesystemen. (Bron afbeelding: Omron)

Het inspecteren van afgewerkte onderdelen of producten is een ander gebied waarop cobots met machinevisie kunnen uitblinken. Als het onderdeel complex is, kunnen voor een grondige inspectie hoge-resolutiebeelden vanuit verschillende hoeken nodig zijn, waarvoor de coördinatie van meerdere stationaire camera's nodig is. Een andere mogelijkheid is dat een cobot met één enkele camera het te inspecteren onderdeel identificeert en dienovereenkomstig rond het onderdeel beweegt, waarbij alle benodigde beelden voor een volledige visuele inspectie worden vastgelegd.

Evoluerende cobotveiligheid

Veiligheidsoverwegingen zijn mee geëvolueerd met cobots. In vergelijking met industriële robots zijn de veiligheidseisen voor cobots complexer. Een team bestaande uit een cobot en een mens kan het repetitieve prestatievermogen van robots combineren met de individuele vaardigheden en flexibiliteit van mensen. Cobots (en robots) zijn bedreven in taken die precisie, uithoudingsvermogen en kracht vereisen, terwijl mensen bedreven zijn in het oplossen van onnauwkeurige situaties en variabele problemen. Het combineren van deze complementaire vaardigheden brengt uitdagingen met zich mee met betrekking tot veilige interacties tussen mensen en cobots.

Veiligheidsnormen voor industriële robots zijn over het algemeen gebaseerd op het weren van operators uit de werkruimte terwijl de robot actief is. Cobotveiligheid anticipeert op interactie met mensen. De snelheids-, koppel- en krachtlimieten van de Cobot zijn de bepalende veiligheidsnormen en omvatten een noodstop tegenover een veiligheidsstop.

Een noodstop van een cobot wordt door de operator geïnitieerd; alle cobotbewegingen worden stopgezet en de stroom wordt uit de cobot gehaald. Een herstart is vereist om te herstellen van een noodstop. Een beschermende stop treedt automatisch op wanneer een persoon de beschermende ruimte rond de cobot betreedt (Afbeelding 8). Tijdens een beschermende stop, wordt de cobot nog steeds van stroom voorzien. Tijdens een beschermende stop worden de bewegingsencoders van de cobot ook bewaakt op onbedoelde bewegingen. Als een onbedoelde beweging wordt gedetecteerd, wordt de stroom uitgeschakeld.

Afbeelding 8: De cartesische veiligheidsruimte rond een cobot (blauw vak) kan rechthoekig of cilindrisch zijn en definieert een verboden zone. Als een persoon die naast de cobot werkt de uitsluitingszone binnenkomt, zet de cobot een beschermende stop in. (Bron afbeelding: Omron)

Afbeelding 8: De cartesische veiligheidsruimte rond een cobot (blauw vak) kan rechthoekig of cilindrisch zijn en definieert een verboden zone. Als een persoon die naast de cobot werkt de uitsluitingszone binnenkomt, zet de cobot een beschermende stop in. (Bron afbeelding: Omron)

Sommige cobots zijn ontworpen met twee operationele snelheidsinstellingen, één voor maximale prestaties en één voor maximale veiligheid. In de uitvoeringssituatie wordt ervan uitgegaan dat niemand de beschermde ruimte van de cobot betreedt en dat de cobot op hoge snelheid werkt voor een maximale productiviteit. Als een persoon de beveiligde ruimte betreedt, schakelt de cobot automatisch over naar de mens-cobot instelling voor maximale veiligheid met verlaagde snelheden, koppels en krachten.

Er zijn verschillende normen en richtsnoeren in ontwikkeling met betrekking tot de veiligheid van cobots. ISO Technical Standard 15066:2016 en RIA Technical Report 15.606-2016 beschrijven beide de vier samenwerkingstechnieken die worden gebruikt om de risico's voor menselijke werknemers te beperken: veiligheidsgerelateerde monitorstops, handgeleiding, snelheids- en separatiebewaking, en krachtbegrenzingssystemen (PFL). TS 15066 is normatief en beschrijft in detail de stappen die nodig zijn om aan de norm te voldoen. TS 15.606 is informatief en verschaft informatie en methoden die kunnen worden gebruikt om aan de norm te voldoen.

RIA TR R15.806-2018 beschrijft een methode voor het testen van de krachten die door een PFL-systeem worden uitgeoefend. Sensorsystemen zijn vereist om te voldoen aan de normen inzake bewaking van snelheid en scheiding. Voor PFL-systemen en monitor-stops met veiligheidsniveau is beveiliging in uitsluitingszones een vereiste.

ISO 13855:2010 stelt de plaatsing van veiligheidsmaatregelen vast met betrekking tot de naderingssnelheden van cobots tot specifieke delen van het menselijk lichaam. Het voorziet in een methodologie om de minimumafstanden te bepalen tot een gevarenzone vanaf de detectie/ uitsluitingszone of de in werking tredende veiligheidscontrole-inrichtingen.

Samenvatting

Samenwerking is een kenmerk van Industrie 4.0 en cyberfysieke systemen, en cobots spelen een sleutelrol bij het stimuleren van een hoger niveau van samenwerking. Cobots blijven zich ontwikkelen om ze gemakkelijker, veiliger en flexibeler in het gebruik te maken. Vooruitgang op het gebied van cobot-leermiddelen en AI maken het intuïtiever om cobots te gebruiken. De zich ontwikkelende mens-machine-interfaces (HMI's) van cobots leiden tot een hogere productiviteit en een hogere kwaliteit van massaal aangepaste productie. Cobots vervangen geen robots; cobots breiden de mogelijkheden voor automatisering uit, en de grens tussen robots, cobots en mensen wordt steeds vloeiender. Naarmate cobots meer op collega's gaan lijken en minder op industriële robots, worden de veiligheidsnormen voor cobots steeds uitgebreider en belangrijker om ervoor te zorgen dat de belofte van samenwerking tussen cobots en mensen op het gebied van productiviteit op een veilige manier wordt waargemaakt.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.