Hoe IO-Link gebruiken om RTD-connectiviteit eenvoudig aan te passen aan de slimme fabriek

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2023-09-21

Weerstandstemperatuurdetectors (RTD's) worden veel gebruikt als transductors vanwege hun nauwkeurigheid, grote detectiebereik, robuustheid en andere gewenste eigenschappen. In oudere implementaties werd een spanning die evenredig is met de temperatuur gemeten over een stroomgestuurde RTD, omgezet in een analoge 4 mA tot 20 mA stroom en verzonden naar de systeemuitlezing of operator via een bedrade "zender".

Hoewel deze aanpak effectief, direct en voordelig is, is hij niet compatibel met digitale en processorgebaseerde architecturen. Een voorgestelde oplossing voor dit probleem bestond uit het upgraden van de zender om het RTD-signaal aan de bron te digitaliseren met behulp van een interne analoog-digitaalconvertor (ADC) en het signaal te verzenden via een geschikt input/output (I/O) formaat en protocol.

Deze upgrades zijn echter niet voldoende om aan de behoeften van de slimme fabriek te voldoen. De huidige industriële systemen hebben veel meer nodig dan een gedigitaliseerde weergave van het RTD-signaal. Ze vereisen meerkanaals werking, een hoge mate van precisie in de analoog-digitaal-conversie en verschillende vormen van foutdetectie en foutcontrole om er zeker van te zijn dat de ontvangen gegevens geldig zijn.

De industriële systemen van tegenwoordig hebben ook voorzieningen nodig voor het op afstand aanpassen van belangrijke sensor-interfaceparameters. Tot slot hebben ze een I/O-indeling en -interface nodig die robuust is, geavanceerde functies voor instellingen en gegevensrapportage ondersteunt en de integriteit van gegevens garandeert.

Dit artikel geeft een overzicht van OTO's en hoe ze zijn geëvolueerd. Het introduceert IO-Link als interfaceoptie. Er wordt uitgelegd hoe een krachtig temperatuursensorkanaal op basis van RTD geïmplementeerd kan worden met behulp van een geavanceerd analoog front-end (AFE) en een signaalconditionerings-IC. Er wordt een geschikte kit gepresenteerd voor het evalueren van een IO-Link-zendontvanger voor een RTD-implementatie.

Basisprincipes van RTD

Een RTD vertaalt de fysische variabele temperatuur in een elektrisch signaal en wordt meestal gebruikt om temperaturen tussen -200 en +850 °C te meten, met een zeer lineaire respons over dit temperatuurbereik. Metaalelementen die vaak gebruikt worden in RTD's zijn nikkel (Ni), koper (Cu) en platina (Pt), waarbij Pt100 (100 Ω) en Pt1000 (1000 Ω) platina RTD's het meest gebruikt worden.

Een RTD-interface kan bestaan uit twee, drie of vier draden, waarbij de versies met drie en vier draden het populairst zijn. Omdat het passieve apparaten zijn, hebben RTD's een excitatiestroom nodig om een uitgangsspanning te produceren. Dit wordt meestal gegenereerd met behulp van een spanningsreferentie, gebufferd door een operationele versterker (opamp). Dit drijft stroom naar de RTD om een uitgangsspanningssignaal over de twee aansluitingen te produceren dat varieert als reactie op veranderingen in temperatuur.

Dit signaal varieert van tientallen tot honderden millivolts (mV), afhankelijk van het gebruikte type RTD en de gemeten temperatuur. Vervolgens wordt het geconditioneerd en naar een analoge uitlezing, stripgrafiekrecorder, digitaal display of processorsysteem gestuurd.

Het begon met de volledig analoge lus

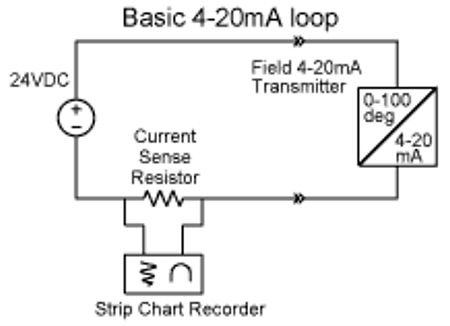

In het verleden was de elektronische basisinterface voor industriële meet- en regelsystemen de stroomlus van 4 tot 20 milliampère (mA). Deze interface kan zowel voor sensors als actuators worden gebruikt. Bij sensoren wordt het signaal van de opnemer versterkt en geconditioneerd bij de bron voordat het wordt omgezet in een signaal van 4 mA, de ondergrens van het bereik, tot 20 mA voor de bovengrens (Afbeelding 1).

Afbeelding 1: Het meten van temperatuur in industriële omgevingen is traditioneel gebaseerd op een 4 mA tot 20 mA stroomlus tussen de RTD-interface en de uitlezing die zich op enige afstand bevindt. (Bron afbeelding: Analog Devices)

Afbeelding 1: Het meten van temperatuur in industriële omgevingen is traditioneel gebaseerd op een 4 mA tot 20 mA stroomlus tussen de RTD-interface en de uitlezing die zich op enige afstand bevindt. (Bron afbeelding: Analog Devices)

De afstand tussen de sensor en de uitlezing kan tientallen of honderden meters bedragen, dus er zijn verschillende redenen om een stroomlus te gebruiken voor de koppeling:

- Omdat het een stroomgestuurd signaal is in plaats van een spanningsgestuurde bron, wordt de lus niet beïnvloed door afstand; er is geen bezorgdheid over IR spanningsval en de stroom kan niet "verloren" gaan in de lusdraden.

- Omdat het een verbinding met lage impedantie is, is deze relatief ongevoelig voor elektromagnetische interferentie (EMI) en signaalcorruptie, zelfs over lange afstanden.

- Tot slot is de stroomlus zelfdiagnostisch: de stroom valt terug naar nul als de lus breekt (de meest voorkomende foutmodus). Deze stroomdaling is gemakkelijk te detecteren.

De elektronische eenheid die het volledig analoge signaal verwerkt, wordt een zender genoemd. Vroege IC-gebaseerde zenders hadden een aparte lokale voeding nodig voor hun werking. De voeding werd gebruikt om de sensor te prikkelen (indien nodig) en het conditioneringscircuit van stroom te voorzien. Later voegden zender-IC's met een lager vermogen functionaliteit en functies toe en voegden één zeer belangrijke eigenschap toe: ze werden "doorgelust" en konden hun bedrijfsstroom onttrekken aan de "ongebruikte" 4 mA van de lusstroom, waardoor een lokale voeding niet meer nodig was.

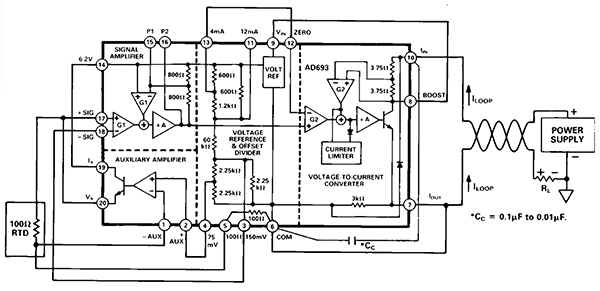

De AD693 van Analog Devices is bijvoorbeeld een lusgevoede 4 mA tot 20 mA-sensortransmitter die in de jaren 1980 werd geïntroduceerd (Afbeelding 2). Hij is nog steeds verkrijgbaar in zijn oorspronkelijke keramische dual inline package (DIP) en in de nieuwere opbouwverpakking, een bewijs van de lange levensduur van dit industriële IC.

Afbeelding 2: De volledig analoge, loop-powered AD693 RTD-zender elimineert de noodzaak voor een voeding aan de RTD-interfacekant van de stroomlus. (Bron afbeelding: Analog Devices)

Afbeelding 2: De volledig analoge, loop-powered AD693 RTD-zender elimineert de noodzaak voor een voeding aan de RTD-interfacekant van de stroomlus. (Bron afbeelding: Analog Devices)

Digitaal gaan

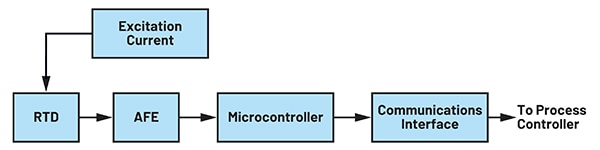

Toen digitale besturing standaard werd, was het nodig om het analoge stroomlussignaal te digitaliseren. Om dit vandaag te bereiken is een AFE nodig om het RTD-signaal met lage amplitude te versterken en te conditioneren zodat de ADC het kan digitaliseren. Het gedigitaliseerde signaal wordt dan via een communicatie-interface naar de procesbesturing gestuurd, zoals een microcontrollerunit (MCU) (Afbeelding 3).

Afbeelding 3: De overstap naar digitale besturing vereiste een AFE met een MCU-compatibele uitgang. (Bron afbeelding: Analog Devices)

Afbeelding 3: De overstap naar digitale besturing vereiste een AFE met een MCU-compatibele uitgang. (Bron afbeelding: Analog Devices)

Vanwege de conflicterende technische en IC-procesvereisten van de gevoelige AFE versus de digitale I/O, is het implementeren van de kritieke AFE en bijbehorende digitale interfacecircuits een uitdaging en vereist het meerdere IC's. Gelukkig heeft de vooruitgang in IC-technologie een hooggeïntegreerde single-chip RTD-interface mogelijk gemaakt. Daarnaast bevatten deze geïntegreerde IC's vele andere functies en mogelijkheden die nodig zijn voor een geavanceerder en foutloos systeem.

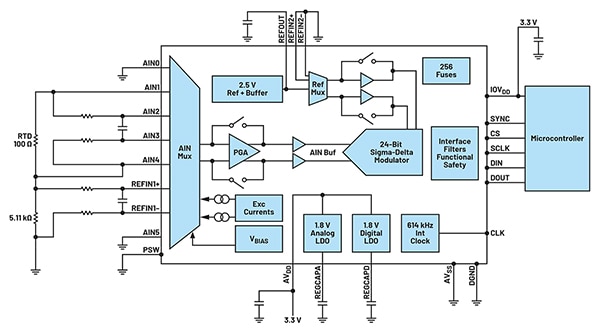

Een voorbeeld van een geïntegreerde oplossing op één chip is de AD7124-4, een complete RTD AFE in een enkele behuizing (Afbeelding 4). Deze vier-kanaals, ruisarme en energiezuinige 24-bits IC bevat een programmeerbare versterker (PGA) en spanningsreferentie. Hij levert ook de excitatiestroom voor de RTD, zodat er geen aparte precisiestroombron nodig is.

Afbeelding 4: De AD7124-4 is een complete meerkanaals RTD-interface inclusief stroombron, signaalconditionering en digitalisering. (Bron afbeelding: Analog Devices)

Afbeelding 4: De AD7124-4 is een complete meerkanaals RTD-interface inclusief stroombron, signaalconditionering en digitalisering. (Bron afbeelding: Analog Devices)

Naast de kernfunctionaliteit die is ingebouwd in de AD7124-4, biedt het apparaat ook meerdere soorten en niveaus van zelfdiagnose- en foutdetectiefuncties die helpen bij het behalen van de SIL-certificering (Safety Integrity Level). Deze certificering is essentieel voor toepassingen met een hoge betrouwbaarheid en missiekritieke toepassingen.

De digitale interface tussen de AD7124-4 en de bijbehorende MCU is een seriële interface met drie of vier draden die compatibel is met SPI, QSPI, MICROWIRE en DSP. Dergelijke interfaces zijn echter niet geschikt voor directe aansluiting of gebruik met lange signaalpaden. In plaats daarvan moet deze lange verbinding worden gevormd via een interface/formaatvertaler of adapter die de geselecteerde netwerkprotocollen implementeert om verbinding te maken met de procesbesturing. Deze interface maakt waarschijnlijk gebruik van een industrieel netwerk zoals PROFINET of industrieel Ethernet.

Het gebruik van deze speciale interfaces heeft echter een aantal nadelen. Bijvoorbeeld, het toevoegen van een netwerkspecifiek circuit in het sensorontwerp verhoogt de kosten aanzienlijk, vooral als de industriële netwerken propriëtair zijn. Het beperkt ook de markt voor een sensor tot klanten die dat netwerk al gebruiken. Om dezelfde sensor met verschillende netwerkprotocollen te laten werken, is een herontwerp nodig.

Een andere frustrerende complicatie is dat het aantal en het type diagnostische kenmerken aanzienlijk verschillen tussen netwerktypes. Afhankelijk van de keuze van het interfaceformaat en protocol kan het voor fabrieksoperators moeilijk zijn om sensors te identificeren en te onderhouden en eventuele prestatieproblemen op te lossen nadat ze in het veld zijn geïnstalleerd.

IO-Link pakt de connectiviteitsuitdagingen aan

Ontwerpers van slimme fabrieken hebben intelligente, flexibele en eenvoudig in te zetten sensors en actuators nodig om betere beslissingen te kunnen nemen voor geoptimaliseerde productieprocessen. Een haalbare aanpak is om een sensor te ontwerpen die onafhankelijk is van de verschillende industriële netwerken, waardoor de ontwikkelingskosten worden verlaagd en de potentiële klantenbasis wordt verbreed. IO-Link-technologie maakt deze benadering mogelijk door traditionele sensors intelligent te maken.

Door IO-Link-master en -apparaatzendontvangers te gebruiken, hebben industriële systeemontwerpers een krachtige en flexibele manier om intelligentie van de programmeerbare logische controller (PLC) of andere systeemcontroller dichter bij de sensors op de fabrieksvloer te brengen (Afbeelding 5).

Afbeelding 5: Met IO-Link-master en -apparaatzendontvangers tussen de MCU van een sensor en een procesbesturing wordt het industriële gegevenssysteem krachtiger en flexibeler. (Bron afbeelding: Analog Devices)

Afbeelding 5: Met IO-Link-master en -apparaatzendontvangers tussen de MCU van een sensor en een procesbesturing wordt het industriële gegevenssysteem krachtiger en flexibeler. (Bron afbeelding: Analog Devices)

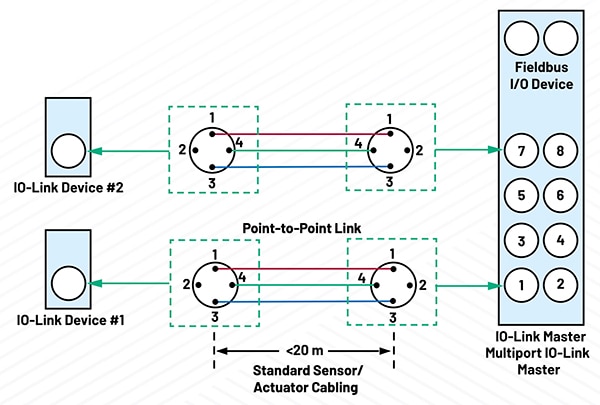

IO-Link is een driedraads, punt-tot-punt communicatie-interface met gestandaardiseerde connectoren, kabels en protocollen die sensors (en actuatoren) verbindt met industriële besturingsnetwerken. In IO-Link-toepassingen fungeert een zendontvanger als de fysieke laag (PHY) interface naar een MCU of andere controller die het data-link laag protocol uitvoert. IO-Link is ontworpen om te werken binnen de industriestandaard driedraads sensor- en actuatorinfrastructuur, bestaande uit een IO-Link-master en IO-Link-apparaatcomponenten (Afbeelding 6).

Afbeelding 6: De IO-Link fysieke interconnectie heeft een IO-Link-master en ondersteunt meerdere IO-Link-apparaatcomponenten. (Bron afbeelding: Analog Devices)

Afbeelding 6: De IO-Link fysieke interconnectie heeft een IO-Link-master en ondersteunt meerdere IO-Link-apparaatcomponenten. (Bron afbeelding: Analog Devices)

Het voordeel van het gebruik van IO-Link is dat er vier verschillende soorten overdrachtsgegevens mogelijk zijn: proces, diagnose, configuratie en gebeurtenissen. Hierdoor kunnen sensors snel worden geïdentificeerd, opgespoord en verzorgd als er een storing optreedt. IO-Link maakt ook configuratie op afstand mogelijk. Als bijvoorbeeld de temperatuurdrempel voor een procesalarm moet worden gewijzigd, kan dit op afstand worden gedaan zonder dat een technicus de fabrieksvloer hoeft te betreden.

De punt-tot-punt-verbinding tussen de IO-Link-master (multipoortcontroller of gateway) en het IO-Link-apparaat (sensor of actuator) maakt gebruik van standaardconnectoren die gangbaar zijn in industriële systemen (M8- en M12-connectors worden het meest gebruikt) en een niet-afgeschermde kabel die tot 20 meter (m) lang kan zijn. De master kan meerdere poorten hebben (meestal vier of acht).

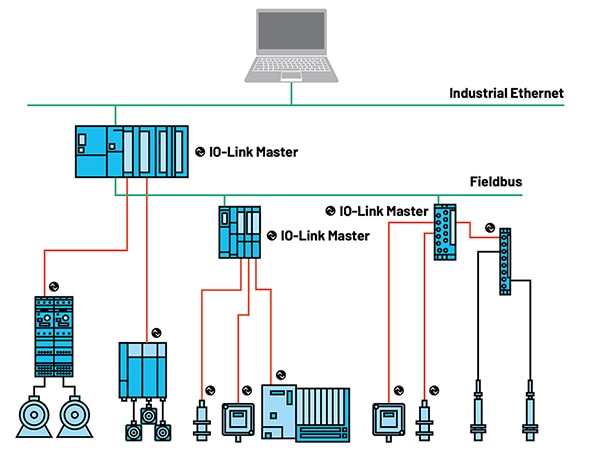

Elke poort van de master maakt verbinding met een uniek IO-Link-apparaat, dat kan werken in standaard I/O (SIO) enkele invoer/enkele uitvoer-modus of bidirectionele communicatiemodus. IO-Link is ontworpen om te werken met bestaande industriële architecturen zoals Fieldbus of Industrial Ethernet. Het kan worden aangesloten op bestaande PLC's of mens-machine-interfaces (HMI's), waardoor het snel kan worden toegepast (Afbeelding 7).

Afbeelding 7: IO-Link werkt met een reeks bestaande industriële architecturen en kan een interface maken met bestaande PLC's of HMI's. (Bron afbeelding: Analog Devices)

Afbeelding 7: IO-Link werkt met een reeks bestaande industriële architecturen en kan een interface maken met bestaande PLC's of HMI's. (Bron afbeelding: Analog Devices)

Gezien de realiteit van industriële toepassingen en installaties kan een IO-Link-master of -controller de parameters van een vervangen IO-Link-sensor automatisch naar de nieuwe sensor schrijven. Deze functie maakt een snelle en foutloze vervanging van sensors mogelijk en verkort de tijd die nodig is om het systeem opnieuw op te starten na vervanging van de sensor.

IO-Link-functionaliteit in een systeem vermindert het onderhoud, verhoogt de uptime en verandert een handmatige sensorinstallatie in een installatie waarbij de gebruiker "plug-and-play en wegwezen" kan doen. De parameterinstellingen kunnen worden gedownload van de controller om een apparaat in te stellen (of opnieuw te configureren). Dit betekent dat er niet langer een technicus op de werkvloer nodig is om de eerste installatie uit te voeren, en dat de stilstandtijd van de machine wordt verkort wanneer apparaten opnieuw moeten worden geconfigureerd. IO-Link maakt continue diagnose, verbeterde gegevensregistratie en verbeterde foutdetectie mogelijk om de bedrijfskosten verder te verlagen.

Zendontvangers implementeren de fysieke verbinding

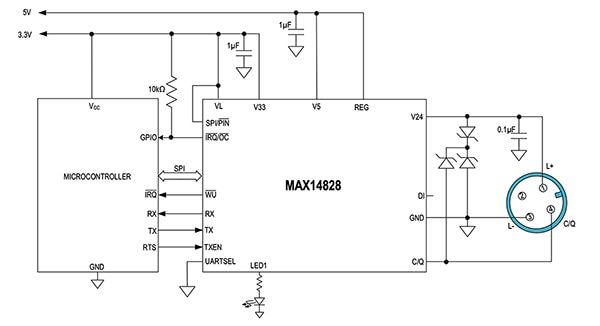

Zendontvangers zijn nodig om IO-Link op fysiek niveau te implementeren. De MAX14828ATG+ IO-Link-apparaatzendontvanger-IC en complementaire MAX14819ATM+ IO-Link-masterzendontvanger zijn sterk geïntegreerde IC's, waardoor ze zeer geschikt zijn voor robuuste sensoroplossingen in een ruimtebesparende footprint. Daarnaast zijn er ingebouwde LDO-regelaars (low-dropout) voor voeding en LED-drivers voor lokale indicators.

De MAX14828ATG+ IO-Link-zendontvanger integreert de hoogspanningsfuncties die vaak worden aangetroffen in industriële sensors (Afbeelding 8). Hij beschikt over één ultra-low-power driver met actieve beveiliging tegen omgekeerde polariteit. Er is een extra digitale ingang om firmware-updates via een UART-interface mogelijk te maken. Het apparaat heeft ingebouwde 3,3 volt en 5 volt lineaire regelaars voor analoge/logische voedingssporen met weinig ruis.

Afbeelding 8: De MAX14828ATG+ IO-Link-zendontvanger-IC biedt de kritische interface tussen de MCU van de sensor en de fysieke verbinding (connector en kabel). (Bron afbeelding: Analog Devices)

Afbeelding 8: De MAX14828ATG+ IO-Link-zendontvanger-IC biedt de kritische interface tussen de MCU van de sensor en de fysieke verbinding (connector en kabel). (Bron afbeelding: Analog Devices)

De MAX14828ATG+ kan worden geconfigureerd en bewaakt via de SPI-interface of door logische interfacepinnen in te stellen. Voor toepassingsflexibiliteit en maatwerk beschikt hij over meerdere programmeerbare functies waarmee de gebruiker de werking en vermogensdissipatie kan optimaliseren voor verschillende belastingen en toepassingsscenario's.

De transiënte bescherming wordt verbeterd door de hoge spanningstolerantie, die het gebruik van TVS-apparaten (transient voltage suppressor) van microformaat mogelijk maakt. Andere beveiligingsfuncties zijn absolute maximumwaarden van 65 volt op interface- en voedingspinnen, glitch-filters voor verbeterde schokbestendigheid en ruisprestaties, thermische uitschakeling, hot-plug voedingsbescherming en bescherming tegen omgekeerde polariteit van alle sensorinterface-ingangen en -uitgangen. De zendontvanger is verkrijgbaar in een 24-pins TQFN-pakket van 4 × 4 millimeter (mm) of een 2,5 × 2,5 mm wafer-level pakket (WLP). Het bedrijfstemperatuurbereik is -40 °C tot +125 °C.

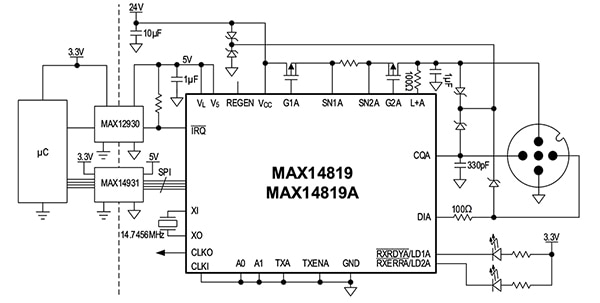

De MAX14819ATM+ is ontworpen om te werken met de MAX14828ATG+, maar is niet beperkt tot dit complementaire IC. Het is een zwakstroom, tweekanaals IO-Link-master-zendontvanger (Afbeelding 9). Het biedt ook sensor/actuator voedingsregelaars en heeft twee extra digitale ingangskanalen. Het voldoet volledig aan de nieuwste IO-Link- en binaire ingangsstandaarden en testspecificaties, zoals IEC 61131-2, IEC 61131-9 SDCI en IO-Link 1.1.3.

Afbeelding 9: De MAX14819ATM+ dual-channel, IO-Link-master-zendontvanger voldoet volledig aan de nieuwste IO-Link en andere relevante standaarden en specificaties. (Bron afbeelding: Analog Devices)

Afbeelding 9: De MAX14819ATM+ dual-channel, IO-Link-master-zendontvanger voldoet volledig aan de nieuwste IO-Link en andere relevante standaarden en specificaties. (Bron afbeelding: Analog Devices)

De geïntegreerde IO-Link-framer van de MAX14819ATM+ maakt externe UART's overbodig. Het is echter configureerbaar om externe UART's te gebruiken. Om de selectie van de bijbehorende MCU te vergemakkelijken, heeft de masterzendontvanger framehandlers die werken met UART's en FIFO's. De MAX14819ATM+ beschikt ook over autonome cyclustimers, waardoor er minder behoefte is aan nauwkeurige besturingstiming. Geïntegreerde sequencers voor het tot stand brengen van communicatie vereenvoudigen ook het wekbeheer.

Net als de MAX14828ATG+ biedt de MAX14819ATM+ lokale voedingssporen en extra bescherming. Hij integreert twee sensorvoedingscontrollers met laag vermogen en geavanceerde stroombegrenzing, blokkering van omgekeerde stroom en bescherming tegen omgekeerde polariteit om robuuste oplossingen met laag vermogen mogelijk te maken. Extra bescherming omvat bescherming tegen omgekeerde polariteit en tolerantie voor overspanning op alle interfacepinnen, absolute maximumwaarden van 65 volt voor TVS-flexibiliteit en glitchfilters voor verbeterde schokbestendigheid. De MAX14819ATM+ wordt geleverd in een 48-pins TQFN-pakket van 7 × 7 mm en heeft een uitgebreid bedrijfstemperatuurbereik van -40 °C tot +125°C.

Evaluatieset voor ontwikkeling van IO-Link-ontwerp

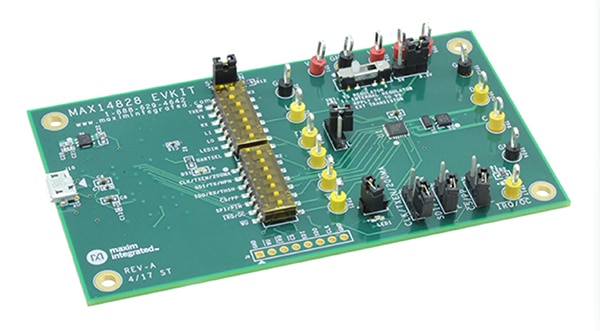

Praktijkervaring opdoen met IO-Link in het algemeen en de MAX14828ATG+ IO-Link-zendontvanger in het bijzonder is een belangrijke stap bij het aanhouden van een ontwerpschema. Hiertoe bevat de volledig geassembleerde en geteste MAX14828EVKIT#-evaluatiekit een IO-Link-compatibele apparaatzendontvanger met IO- en SPI-interfaceaansluitingen (Afbeelding 10).

Afbeelding 10: Met de MAX14828EVKIT#-evaluatiekit kunnen ontwerpers de prestaties van de MAX14828ATG+ IO-Link-zendontvanger snel en eenvoudig initialiseren en evalueren. (Bron afbeelding: Analog Devices)

Afbeelding 10: Met de MAX14828EVKIT#-evaluatiekit kunnen ontwerpers de prestaties van de MAX14828ATG+ IO-Link-zendontvanger snel en eenvoudig initialiseren en evalueren. (Bron afbeelding: Analog Devices)

Voor het gebruik van deze evaluatieset is een Windows-compatibele pc nodig die is aangesloten via een USB-kabel. Met de bijbehorende software en de toevoeging van een door de gebruiker geleverde 24 volt/500 milliampère (mA) gelijkstroomvoeding, multimeter, functiegenerator en oscilloscoop kunnen ontwerpers met deze kit de MAX14828ATG+ configureren, oefenen en beoordelen. De bijbehorende documentatie bevat installatie- en bedieningsinstructies, een schematisch diagram, een volledige stuklijst (BOM) en afbeeldingen van alle lagen van de printplaatlay-out.

Conclusie

Effectieve, nauwkeurige en betrouwbare temperatuurmeting in industriële omgevingen met RTD's begint met een hoogwaardige AFE voor signaalconditionering en digitalisering. Om deze gegevens naar de systeemcontroller te sturen is een geschikte datalink nodig. Zoals aangetoond bieden sensorinterfaces op basis van IO-Link, ondersteund door geschikte IC's op fysiek niveau, kernfuncties evenals geavanceerde configuratie, foutdetectie en -diagnose en beheerfuncties om de implementatie van RTD's in slimme fabrieken te vereenvoudigen en te versnellen.

Aanbevolen lectuur

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.