Hoe kunnen we Cobots veilig opnemen in industriële werkplekken?

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2020-02-06

Er zijn nu compacte industriële robots beschikbaar die zelfs in kleine productielijnen kosteneffectief kunnen worden geïntegreerd. Een deel van hun aantrekkingskracht is dat dergelijke robots kunnen samenwerken met een menselijke operator om repetitieve taken uit te voeren die anders de operator zouden vermoeien en tot fouten zouden leiden. Het probleem is dat het werken in de nabijheid van een bewegende machine veiligheidsrisico's met zich meebrengt voor de mens.

De sleutel tot het veilig houden van collaboratieve robots (cobots) is het zorgvuldig afwegen van de risico's en het configureren van de robot en zijn besturingssysteem om potentiële gevaren te beperken. Gelukkig zijn er nu technische specificaties beschikbaar om de ontwikkelaars te begeleiden op hun weg naar veiligheid.

Dit artikel gaat in op de voordelen van het toevoegen van cobots aan een werkomgeving en wijst op de veiligheidsproblemen voordat de recente wettelijke richtlijnen worden beschreven en strategieën voor risicobeoordeling en -beperking worden gepresenteerd. Het introduceert vervolgens cobots met ingebouwde veiligheidsmechanismen die het mogelijk maken om ze veilig toe te voegen aan elke productie- of workflow-omgeving.

Waarom zouden we samenwerkende robots toevoegen?

Industriële robots in grote productiefaciliteiten hebben hun waarde al lang bewezen in termen van het verhogen van de productiedoorvoer en het verlagen van de kosten. Nu brengen compacte, algemene industriële robots dergelijke voordelen met zich mee voor de middelgrote en kleine productie. In tegenstelling tot hun grootschaliger tegenhangers zijn compacte robots echter ontworpen om in samenwerking met hun menselijke operators te opereren in plaats van in afzondering (Afbeelding 1). De twee delen een werkruimte, waardoor het gebruik van waardevolle productievloeroppervlakte door de robot wordt geminimaliseerd en de kosteneffectiviteit wordt verbeterd.

Afbeelding 1: Kleine industriële robots zijn ontworpen om in samenwerking met mensen te werken in plaats van in afzondering. (Bron afbeelding: KraussMaffel/KUKA Robotics)

Afbeelding 1: Kleine industriële robots zijn ontworpen om in samenwerking met mensen te werken in plaats van in afzondering. (Bron afbeelding: KraussMaffel/KUKA Robotics)

Zoals alle aangedreven machines hebben deze cobots de potentie om letsel te veroorzaken als ze niet goed worden gebruikt. De integratie van een cobot in een productielijn vereist dus een zorgvuldige afweging van de veiligheid van de bediener. Factoren om in gedachten te houden zijn onder andere het bereik en de snelheid van de robot, de materialen die hij hanteert, de methode en frequentie van de interactie van de operator. Als die eenmaal zijn begrepen, kunnen er passende veiligheidsverhogende functies in het systeemontwerp worden opgenomen.

Regelgeving van organisaties zoals OSHA (Occupational Safety and Health Administration) in de VS, CCOHS in Canada en de Europese Commissie geven een aantal elementen van de operationele veiligheid van cobots een mandaat. De OSHA 29 Code of Federal Regulations (CFR) 1910 roept bijvoorbeeld op tot het uitsluiten van gevaarlijke energiebronnen tijdens onderhoudswerkzaamheden (artikel 147) en het voorkomen van elektrische schokken tijdens het gebruik (artikel 333). Dergelijke voorschriften zijn echter ontwikkeld voor alle vormen van industriële machines en hebben niet noodzakelijkerwijs gelijke tred gehouden met de technologie. Er is relatief weinig specifieke regelgeving voor industriële robots in het algemeen of cobots in het bijzonder.

De industrie heeft deze leemte echter opgevuld door verschillende technische normen te ontwikkelen die specifiek zijn voor industriële robots. Dit zijn onder andere de IEC 61508-norm voor functionele veiligheid, de ISO 12100-norm voor het ontwerp voor machineveiligheid en de ISO 10218-1 en -2 normen voor de veiligheid van industriële robots. Onlangs heeft de industrie de technische ISO/TS 15066-norm voor samenwerking op het gebied van robotveiligheid uitgebracht. Slechts enkele onderdelen van deze normen zijn gedefinieerd als eisen voor het ontwerp van robotsystemen. De rest zijn aanbevelingen die ontwikkelaars en operators gedetailleerde richtlijnen geven om een veilige interactie tussen robots en mensen te garanderen.

Cobot-risicobeoordeling

De weg naar cobotveiligheid begint met een zorgvuldige risico-evaluatie van de beoogde robotwerking en het gebruiksmodel - niet alleen van de robot zelf, maar van de gehele applicatie- en gebruiksomgeving. Een robotsysteem dat bijvoorbeeld met scherpkantige metalen platen werkt, brengt andere risico's met zich mee dan een systeem dat met kartonnen dozen werkt. Ook de risicobeoordeling voor een robot met een grijper zal verschillen van die van een robot met een boormachine of soldeerbout.

De ontwikkelaars moeten dus de reikwijdte van het systeem, de bewegingskarakteristieken van de robot, de werkruimte en de workflow en andere soortgelijke factoren volledig begrijpen om de potentiële risicobronnen in de werking van de robot te kunnen identificeren. Deze bronnen omvatten elke mogelijke robot-menselijke interactie - of die nu bedoeld is, onbedoeld of als gevolg van een storing in de apparatuur - die kan leiden tot een of andere vorm van letsel.

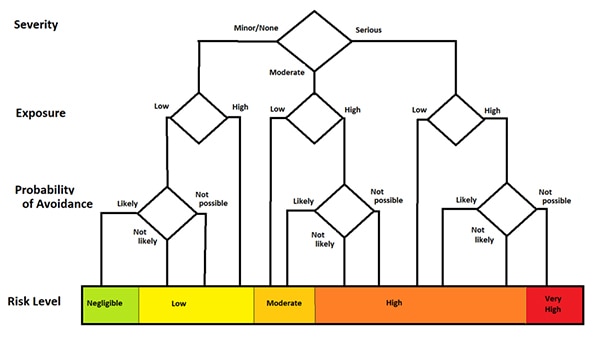

Zodra de risico's zijn geïdentificeerd, moet elk van deze risico's worden geëvalueerd. Deze evaluatie categoriseert elk van deze interacties als een verwaarloosbaar, laag, gemiddeld, hoog of zeer hoog risico aan de hand van drie belangrijke criteria:

- Ernst van mogelijke verwondingen

- Frequentie en/of duur van de blootstelling aan het gevaar

- Waarschijnlijkheid van het vermijden van het gevaar

Een representatieve risico-evaluatieboom is weergegeven in Afbeelding 2. De ernst van het letsel varieert van lichte verwondingen, zoals snijwonden of kneuzingen die binnen enkele dagen volledig genezen, tot ernstige verwondingen met blijvende schade of de dood tot gevolg. De blootstelling varieert van laag (incidenteel) tot hoog (frequent of continu), en de vermijdingskans varieert van waarschijnlijk tot niet mogelijk. De beoordelaars kunnen deze criteria op hun eigen manier kwantificeren om hun specifieke omstandigheden te weerspiegelen.

Afbeelding 2: Bij de beoordeling van het risiconiveau moeten de ernst en de waarschijnlijkheid van mogelijke verwondingen worden onderzocht. (Bron afbeelding: Richard A. Quinnell)

Afbeelding 2: Bij de beoordeling van het risiconiveau moeten de ernst en de waarschijnlijkheid van mogelijke verwondingen worden onderzocht. (Bron afbeelding: Richard A. Quinnell)

Een van de inzichten die ISO/TS 15066 de industrie heeft gebracht, is echter een kwantitatieve definitie van fysiek contact tussen robot en mens die niet schadelijk is. Deze definitie is vooral belangrijk in cobottoepassingen, waar fysiek contact zeer waarschijnlijk of zelfs bedoeld is. De norm definieert twee soorten contact: tijdelijk en quasi-statisch (Afbeelding 3).

Situaties waarin de mens zich gemakkelijk van het contact met de robot kan verwijderen, zoals een robotonderdeel dat tegen de arm van de operator stoot, worden als van voorbijgaande aard beschouwd. Wanneer de mens gevangen zit tussen de robot en een vast voorwerp, zoals een robotgrijper die de hand van de operator tegen het tafelblad drukt, wordt het contact als quasi-statisch beschouwd.

Afbeelding 3: Robot-menselijk contact-ongeval of verwachte valpartijen in twee categorieën: van voorbijgaande aard en quasi-stationair. (Bron afbeelding: Richard A. Quinnell)

Afbeelding 3: Robot-menselijk contact-ongeval of verwachte valpartijen in twee categorieën: van voorbijgaande aard en quasi-stationair. (Bron afbeelding: Richard A. Quinnell)

De grenzen voor de contactkracht bij een cobotapplicatie zijn gebaseerd op de menselijke pijngrens. Collaboratieve robots moeten zo worden geconfigureerd dat elk contact, al dan niet bedoeld, onder de pijngrens ligt. De krachtgrenswaarden variëren afhankelijk van het lichaamsdeel waar het om gaat. Hoofdcontact heeft een veel lagere pijngrens dan bijvoorbeeld armcontact. Verder hebben quasi-statische contacten lagere drempels dan transiënte contacten.

Zodra de risico's zijn geïdentificeerd en geëvalueerd, is de kritische vraag die voor elk van hen moet worden gesteld: "Is dit een aanvaardbaar risiconiveau? In de meeste gevallen is een verwaarloosbaar of zeer laag risico aanvaardbaar en voor al het andere zal een of meer vormen van mitigatie nodig zijn. Het kiezen van een passende vorm van risicobeperking, gevolgd door een herbeoordeling van het risico, zijn dus de volgende stappen op weg naar robotveiligheid, die moeten worden herhaald totdat alle risico's tot een aanvaardbaar niveau zijn teruggebracht.

Risicobeperkende maatregelen

Enkele van de meest geprefereerde methoden voor risicobeperking zijn het herontwerpen van het proces of de lay-out van de robotwerkplaats om het gevaar te elimineren, of om de blootstelling te minimaliseren door de menselijke interactie met de robot te beperken. Traditionele industriële robottoepassingen hebben een beperkte interactie tussen mens en robot door kooien te gebruiken om mensen uit de werkruimte van de robot te houden met vergrendelingen om de robot uit te schakelen wanneer een mens de werkruimte betreedt. Voor cobottoepassingen, waarbij robots een gezamenlijke werkruimte moeten delen met mensen, zijn andere methoden nodig.

De industrie heeft vier belangrijke benaderingen voor samenwerking tussen robot en mens geïdentificeerd:

- Veiligheidsgecontroleerde stop

- Handbegeleiding

- Snelheids- en scheidingsbewaking

- Vermogen en krachtbegrenzing

Ontwikkelaars zullen moeten bepalen welke aanpak of combinatie van benaderingen het beste bij hun toepassing past.

De veiligheidsgecontroleerde stop werkt goed in toepassingen waar de operator alleen onder specifieke omstandigheden met de robot werkt, zoals het laden of lossen van de eindeffector van de robot of het uitvoeren van inspecties op onderhanden werk. Bij dit soort interacties werkt de robot autonoom binnen een beveiligde werkruimte die wordt bewaakt om elke menselijke aanwezigheid te detecteren. De menselijke operator initieert een veiligheidsstop voordat hij die werkruimte betreedt, en terwijl de operator zich binnen de werkruimte bevindt, blijft de robot aangedreven maar stilstaan. Wanneer de operator de werkruimte verlaat, hervat de robot automatisch zijn autonome werking. Als iemand de bewaakte werkruimte betreedt zonder de veiligheidsstop te starten, zal het systeem een veiligheidsstop starten die de stroomvoorziening van het systeem uitschakelt.

In het handbediende scenario start de operator een veiligheidsstop voordat hij de werkruimte van de robot betreedt en gebruikt vervolgens een handbediend mechanisme om de robotarm te herpositioneren voordat hij de volgende operatie van de robot activeert. Het handgeleidingsmechanisme kan bestaan uit het simpelweg vastpakken van de robotarm en het manipuleren ervan, of uit het gebruik van een handbedieningsapparaat om de beweging van de robot te besturen. Een toepassing als robotliftassistentie kan gebruik maken van een handmatige samenwerking.

Snelheids- en scheidingsbewaking zijn nuttig in situaties waarin de operator en de robot vaak dezelfde werkruimte delen en de operator zich vrij kan bewegen binnen die ruimte. In dit scenario bewaakt het systeem de afstand van de mens tot de robot, waarbij steeds een minimale beschermende scheidingsafstand wordt aangehouden (Afbeelding 4). Wanneer de twee op een veilige scheidingsafstand staan - zodat er geen mogelijkheid tot contact is - is de robot vrij om op volle snelheid te bewegen. Als de scheiding afneemt, blijft de robot werken maar vertraagt, waardoor de inspanning wordt verminderd die nodig is om de robot volledig tot stilstand te brengen. Wanneer de afscheiding te klein wordt, komt de robot tot stilstand om er zeker van te zijn dat hij geen letsel kan veroorzaken.

Afbeelding 4: Snelheids- en scheidingsbewaking identificeert zones rond de robot die de veilige werking ervan bepalen. (Bron afbeelding: Richard A. Quinnell)

Afbeelding 4: Snelheids- en scheidingsbewaking identificeert zones rond de robot die de veilige werking ervan bepalen. (Bron afbeelding: Richard A. Quinnell)

Het definiëren van de afstanden voor elke fase in deze aanpak vereist inzicht in de bewegingsmogelijkheden van het robotsysteem. Het systeem moet zo worden ontworpen dat zodra de monitoren een mens detecteren die zich in de richting van de beschermde ruimte beweegt, de robotische mechanismen volledig tot stilstand komen voordat de mens die ruimte kan bereiken. Om geschikte scheidingsafstanden te berekenen, moeten ontwikkelaars weten:

- Hoe snel de robot en de mens bewegen

- De reactietijd van het systeem om de mogelijke inbraak te detecteren

- Hoe lang duurt het voordat de robot stopt met bewegen nadat hij een commando heeft ontvangen?

De indeling van de werkruimte kan helpen om de definitie en bewaking van veiligheidszones voor de snelheids- en scheidingsbewaking te vereenvoudigen. In één voorbeeld creëert de lay-out inherente veiligheidszones (Afbeelding 5). Een werkbank scheidt de mens van de werkruimte van de robot, waarin de robot zich vrij kan bewegen op volle snelheid. De robot kan automatisch de snelheid verlagen wanneer hij de samenwerkingsgebieden aan de zijkanten van de werkbank betreedt, die zijn aangelegd om de mogelijkheden voor quasi-statisch contact te beperken. De verminderde snelheid minimaliseert het risico op dit gebied door de potentiële transiënte contactkracht te verminderen en de kans op het vermijden van risico's te maximaliseren.

Mechanische stops kunnen voorkomen dat het robotmechanisme ooit in het werkgebied van de mens terechtkomt, waardoor het risico wordt geëlimineerd. Een dergelijke opstelling zou slechts een minimale bewaking van de werkruimte van de robot voor menselijke indringing vereisen om een hoge mate van systeemveiligheid te garanderen.

Afbeelding 5: Werkplaatsontwerp kan inherente veiligheidszones creëren. (Bron afbeelding: Richard A. Quinnell)

Afbeelding 5: Werkplaatsontwerp kan inherente veiligheidszones creëren. (Bron afbeelding: Richard A. Quinnell)

De kracht- en krachtbeperkende aanpak is vooral nuttig in toepassingen waar het contact tussen mens en robot zeer waarschijnlijk is. Om de benadering te kunnen gebruiken, moet de robot in staat zijn om te detecteren wanneer er ongewone krachten op het mechanisme zijn uitgeoefend, zodat het kan detecteren en reageren op contact. De robot moet ook worden ontworpen om de potentiële contactkracht te minimaliseren, bijvoorbeeld door het vermijden van scherpe randen en knijppunten, door het aanbrengen van oppervlaktevulling en door het beperken van de bewegingssnelheid.

De toepassing moet zo worden ontworpen dat contact zelden voorkomt en vermeden kan worden, waarbij zorgvuldig moet worden geëvalueerd welke soorten contact (van voorbijgaande of quasi-statische aard) kunnen voorkomen en welke lichaamsdelen daarbij betrokken kunnen zijn. Het ontwerp van de applicatie moet er ook op gericht zijn de mogelijkheden voor quasi-statisch contact te minimaliseren en contact met hoofd, nek of keel te voorkomen.

Veiligheidskenmerken van het robotsysteem

Ontwikkelaars die een robot voor een collaboratieve toepassing selecteren, moeten er rekening mee houden hoe ze een of meer van deze mitigatiemethoden kunnen implementeren. Het fysieke ontwerp van de robot en de systemen die hem besturen zijn allemaal factoren die moeten worden geëvalueerd om te bepalen hoe gemakkelijk veiligheidsmaatregelen kunnen worden geïmplementeerd. Meestal hebben de robotleveranciers gewerkt om hun systemen veiligheidsgereed te maken.

Zo bevat de Agilus robot kit familie van KUKA, een smartPAD touch bedieningspaneel voor handbediening en de KR C4-systeemcontroller met geïntegreerde veiligheidsfuncties. De optionele KUKA.SafeOperation-software maakt het pakket compleet. De armen van de kits hebben verschillende reikwijdtes, waaronder 540 millimeter (mm) (KR 3 R540), 900 mm (KR 6 R900-2), en 1100 mm (KR 10 R1100-2) (Afbeelding 6).

Afbeelding 6: Compacte industriële robots zoals de KUKA Agilus KR 3 zijn ontworpen met veiligheid als een belangrijk aandachtspunt en kunnen veilig werkruimte delen en samenwerken met menselijke operators als de industriestandaarden worden gevolgd tijdens de opstelling. (Bron afbeelding: Kuka Robotics)

Afbeelding 6: Compacte industriële robots zoals de KUKA Agilus KR 3 zijn ontworpen met veiligheid als een belangrijk aandachtspunt en kunnen veilig werkruimte delen en samenwerken met menselijke operators als de industriestandaarden worden gevolgd tijdens de opstelling. (Bron afbeelding: Kuka Robotics)

Alle drie de robots zijn ontworpen met afgeronde oppervlakken onder energie-absorberende vulling om de druk van het contact te minimaliseren. De verbindingen zijn afgedekt om eventuele knijprisico's te elimineren. De robots bieden ook instelbare mechanische stops voor de belangrijkste bewegingsassen, zodat de ontwikkelaars de werkruimte van de robot fysiek kunnen beperken.

De meegeleverde smartPAD helpt bij het aanpakken van toepassingen waarbij een handgeleide bediening nodig is (Afbeelding 7).

Afbeelding 7: De KUKA robotkits bevatten een smartPad touch operator panel om de bediening met de hand te kunnen uitvoeren waar nodig. (Bron afbeelding: KUKA Robotics)

Afbeelding 7: De KUKA robotkits bevatten een smartPad touch operator panel om de bediening met de hand te kunnen uitvoeren waar nodig. (Bron afbeelding: KUKA Robotics)

De KR C4-controller wordt geleverd met geïntegreerde veiligheidssoftware met routines voor de implementatie van veiligheidsstops en noodstops, en de mogelijkheid om externe sensoren volgens de industrienorm te bewaken, waardoor een veiligheidshek ontstaat. Bovendien kan de software intern de positie en de beweging van de robot rond elk van zijn bewegingsassen controleren.

KUKA.SafeOperation-software verbetert deze interne bewaking door ontwikkelaars de mogelijkheid te bieden een vaste bedieningscel te definiëren: een bolle polygoon met drie tot tien hoeken waarbuiten de robot nooit mag bewegen (Afbeelding 7). Bovendien kunnen ontwikkelaars tot 16 bewakingsruimten in die cel definiëren met behulp van Cartesiaanse of as-specifieke coördinaten.

Afbeelding 8: Ontwikkelaars kunnen de positiegerelateerde veiligheidsmonitoring verfijnen met behulp van KUKA.SafeOperation-software waarmee ze een werkgebied en model end-effector tools kunnen definiëren. (Bron afbeelding: KUKA Robotics)

Afbeelding 8: Ontwikkelaars kunnen de positiegerelateerde veiligheidsmonitoring verfijnen met behulp van KUKA.SafeOperation-software waarmee ze een werkgebied en model end-effector tools kunnen definiëren. (Bron afbeelding: KUKA Robotics)

Om positiegerelateerde veiligheidsbewaking verder te verfijnen, kunnen gebruikers met de SafeOperation-software het eindeffectortool op de montageflens van de robot modelleren als een verzameling van maximaal zes door de gebruiker gedefinieerde bollen. Deze bollen bewegen met de robotarm. Als de arm of de gereedschapssferen tijdens het gebruik in of uit de bewakingsruimten bewegen, zal de software reageren. Mogelijke reacties zijn het signaleren van een alarm, het vertragen van de beweging van de robot of het uitvoeren van een veiligheidsstop. Ontwikkelaars kunnen dus gemakkelijk controleren hoe de robot zich overal binnen zijn bewegingsbereik gedraagt.

Dergelijke kenmerken vereenvoudigen de uitvoering van risicobeperkingsregelingen, maar zorgen op zich niet voor een veilige interactie tussen mens en robot. Ontwikkelaars die een robotsysteem willen integreren in hun productieworkflow, vooral in een coöperatieve toepassing, moeten het werk van risicobeoordeling en -beperking doen, waarvan een groot deel specifiek zal zijn voor hun toepassing. Deze inspanning omvat het volgen van alle richtlijnen en beperkingen van de fabrikant, een goede opleiding van de gebruikers en de implementatie van controlesystemen en -barrières waar nodig.

Conclusie

Robots en cobots zijn in toenemende mate een welkom onderdeel van de productie en andere workflows, maar brengen wel potentiële gevaren met zich mee waar ontwikkelaars van industriële automatisering rekening mee moeten houden. Hoewel nieuw ontwikkelde standaarden voor robotveiligheid helpen, maakt de beschikbaarheid van robotsystemen die van de grond af aan zijn opgebouwd met veiligheid als uitgangspunt, de integratie van robots in een workflow veel gemakkelijker en veiliger.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.