Hoe oudere fabrieksautomatiseringssystemen aansluiten op Industrie 4.0 zonder verstoring

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2023-08-14

Fabrieken transformeren nu Industrie 4.0 en het Industriële Internet der Dingen (IIoT) aan kracht winnen. Naast andere grootschalige automatiseringsfuncties brengt Industrie 4.0 op grote schaal machine-naar-machine communicatie (M2M) naar de werkvloer. Dit creëert de mogelijkheid om meer gegevens te verzamelen en te analyseren om de productiviteit en efficiëntie te verhogen.

Hoewel M2M de laatste jaren in een stroomversnelling is geraakt, is het niet nieuw. Het maakt al tientallen jaren deel uit van de digitalisering van de fabriek. Moderne bedrade en draadloze M2M-technologie, zoals Industrial Ethernet en Wi-Fi, zijn gestroomlijnd en efficiënt, maar deze lange geschiedenis betekent dat er veel oudere netwerken zijn. Dergelijke netwerken maken gebruik van oudere technologieën zoals programmeerbare logische controllers (PLC's), die gegevens overdragen via bekabelde netwerken die gebruikmaken van seriële datatechnologieën zoals RS-232 en RS-485.

Dit stelt fabrieksmanagers voor een dilemma. Oudere communicatiesystemen behouden betekent de productiviteitsvoordelen van Industrie 4.0 mislopen, maar de fabriek upgraden naar Industrial Ethernet is duur en verstorend. Erger nog, veel oudere machines worden doorgaans bestuurd door een generatie PLC's die niet compatibel zijn met nieuwere industriële ethernetprotocollen zoals Ethernet/IP en ModbusTCP. Toch kunnen deze machines nog vele jaren meegaan. Een industriële gateway kan een kosteneffectieve tussenoplossing bieden door een brug te slaan tussen de bestaande infrastructuur en een Ethernet-backbone terwijl deze geleidelijk wordt ingevoerd.

Dit artikel beschrijft in het kort de voordelen van een Industrial Ethernet-netwerk en moderne industriële protocollen voor het verbeteren van de productiviteit en efficiëntie in fabrieken. Vervolgens wordt besproken hoe een industriële gateway een snelle en eenvoudige oplossing kan bieden voor het overbruggen van legacy-infrastructuur en de Ethernet-backbone. Het artikel introduceert twee industriële gateway-voorbeelden van Weidmüller en beschrijft hoe deze gebruikt kunnen worden om een PLC met een RS-232/RS-485 seriële datatechnologie te koppelen aan een Ethernet/IP backbone.

Een korte geschiedenis van industriële automatisering

De digitalisering van fabrieken begon pas echt met de uitvinding van de PLC in 1969. Een PLC is een gespecialiseerd type computer die continu één programma uitvoert. Een belangrijk voordeel van een PLC is de vrijwel real-time en zeer herhaalbare programma-uitvoering. Ze zijn ook relatief goedkoop, betrouwbaar en robuust. Een goed voorbeeld is de Siemens SIPLUS unit met een RS-485 seriële interface (Afbeelding 1).

Afbeelding 1: PLC's zijn de steunpilaar van fabrieksautomatisering en zijn goedkoop, betrouwbaar en robuust. (Afbeeldingsbron: Siemens)

Afbeelding 1: PLC's zijn de steunpilaar van fabrieksautomatisering en zijn goedkoop, betrouwbaar en robuust. (Afbeeldingsbron: Siemens)

In de begindagen van fabrieksautomatisering koppelden fabrikanten hun PLC's met RS-232 aan een centraal toezichtsysteem. Dit was een bekabelde, seriële datalink met een maximale doorvoer van op zijn best een paar honderd kilobits per seconde (Kbits/s). Het gebruikte massaspanning om digitale "0" weer te geven en ±3 tot 15 volt om digitale "1" weer te geven. Later brachten RS-422 en RS-485 bekabelde communicatie op een geavanceerder niveau door gebruik te maken van differentiële signalering over een twisted pair kabel. De systemen stelden één controller in staat om toezicht te houden op maximaal 32 PLC's en boden een gegevenssnelheid tot 10 megabits per seconde (Mbits/s) over een afstand tot 1.200 meter (m).

Het is belangrijk om op te merken dat RS-232 en RS-485 standaarden zijn die de fysieke laag (PHY) specificeren; ze specificeren niet het communicatieprotocol. In de industriële automatiseringssector zijn er verschillende protocollen ontwikkeld die werken op de RS-232 of RS-485 PHY. Voorbeelden zijn Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (PCCC), Point-to-Point Interface protocol (PPI), DirectNET, Coprocessing Communication Module (CCM) en HostLink. De protocollen zijn ontwikkeld en worden ondersteund door veel PLC-fabrikanten.

PLC's bleken een robuuste, betrouwbare en flexibele manier te zijn om automatisering naar de werkvloer te brengen en RS-485 en de bijbehorende industriële protocollen boden een goedkope en eenvoudig te installeren netwerktechnologie. Tegenwoordig worden PLC's meestal gebruikt om volledige assemblagelijnen te besturen en de meeste industriële automatisering maakt gebruik van een soort PLC. Vele duizenden fabrieksautomatiseringsinstallaties zijn gebaseerd op eerbiedwaardige RS-232- en RS-485-netwerken.

Ethernet komt de fabriek binnen

Sinds de eeuwwisseling is Ethernet echter de meest toegankelijke en bewezen oplossing voor een modern fabrieksnetwerk. Het is de meest gebruikte bekabelde netwerkoptie met uitgebreide ondersteuning van leveranciers. Ethernet maakt meestal gebruik van TCP/IP (onderdeel van de Internet Protocol (IP) suite) voor routing en transport, waardoor cloud-interoperabiliteit wordt gegarandeerd, een mogelijkheid die veel verder gaat dan RS-232 en RS-485 technologie.

"Industrieel Ethernet" beschrijft Ethernet-systemen die zijn aangepast voor gebruik in de fabriek. Dergelijke systemen worden gekenmerkt door robuuste hardware en industriële standaardsoftware. Industrieel Ethernet is een bewezen en volwassen technologie voor fabrieksautomatisering waarmee een supervisor op afstand eenvoudig toegang heeft tot aandrijvingen, PLC's en I/O-apparaten op de productievloer. De infrastructuur maakt meestal gebruik van lijn- of ringtopologieën omdat deze helpen om kabelloop te verkorten (waardoor de impact van elektromagnetische interferentie (EMI) wordt beperkt), latentie te verminderen en een zekere mate van redundantie in te bouwen.

Het communicatiemechanisme van standaard ethernet is gevoelig voor onderbrekingen en verloren pakketten, waardoor de latentie toeneemt en het ongeschikt is voor de bijna real-time eisen van snel bewegende en gesynchroniseerde productielijnen. Zo'n omgeving heeft een deterministisch protocol nodig om ervoor te zorgen dat machine-instructies op tijd aankomen, elke keer weer, ongeacht hoe hoog de netwerkbelasting is.

Om deze uitdaging te overwinnen, wordt Industrial Ethernet-hardware aangevuld met aangepaste software. Er zijn verschillende beproefde industriële ethernetprotocollen beschikbaar, waaronder Ethernet/IP, ModbusTCP en PROFINET. Ze zijn allemaal ontworpen om een hoge mate van determinisme te garanderen voor industriële automatiseringstoepassingen.

Standaard Ethernet bestaat uit de PHY-, datalink-, netwerk- en transportlagen (die TCP/IP of UDP/IP als transport gebruiken) en kan worden gezien als een communicatiemechanisme dat efficiëntie, snelheid en veelzijdigheid biedt. Industriële Ethernet-protocollen, bijvoorbeeld PROFINET, gebruiken daarentegen de toepassingslaag van de industriële Ethernet-stack (afbeelding 2).

Afbeelding 2: Hier wordt de Industrial Ethernet software stack getoond. Industriële Ethernet-protocollen zoals PROFINET werken in de toepassingslaag. (Afbeeldingsbron: PROFINET)

Afbeelding 2: Hier wordt de Industrial Ethernet software stack getoond. Industriële Ethernet-protocollen zoals PROFINET werken in de toepassingslaag. (Afbeeldingsbron: PROFINET)

Zie voor meer informatie "Ontwerp voor robuuste IoT-toepassingen met industriële Ethernet-gebaseerde stroom- en datanetwerken".

Een toegangspoort tot Industrie 4.0

Het updaten van oudere RS-232 en RS-485 fabrieksautomatiseringssystemen naar Industrial Ethernet is een hele uitdaging voor ontwerpers. Er kunnen duizenden PLC's in een grote fabriek staan en tientallen kilometers bedrading. De kosten en onderbreking die het gevolg zijn van het verwijderen van oude systemen voor nieuwe vervangingen is voor veel bedrijven niet haalbaar. Toch zal een productiefaciliteit zonder upgrade niet kunnen profiteren van de productiviteitswinst die Industrial Ethernet belooft.

Eén strategie om kosten en verstoringen te beperken is om te kiezen voor een industriële Ethernet-backbone met behoud van bestaande seriële bussen, PLC's en machines. Wanneer machines dan vervangen worden of wanneer nieuwe machines aan de fabriek worden toegevoegd, kunnen ze zo gespecificeerd worden dat ze interoperabel zijn met de Ethernet backbone. Hierdoor kan de fabriek geleidelijk worden aangepast aan de nieuwste communicatiestandaarden zonder productieonderbrekingen of grote cashflowproblemen.

Een dergelijke strategie creëert echter een discontinuïteit tussen de RS-232/RS-485 en Industriële Ethernet netwerken. Deze onderbreking kan worden overbrugd met een Industrial Gateway Communication Device zoals de 7940124932 of de 7940124933 (afbeelding 3) van Weidmüller. Elke gateway is een enkele oplossing die een kosteneffectieve manier biedt om gegevens te verplaatsen tussen PLC's en randapparatuur, met verschillende protocollen en zonder dat er bedrading of meerdere gateways moeten worden toegevoegd.

Deze Weidmüller gateways bieden twee ethernetpoorten en ofwel twee (in het model 7940124932) of vier seriële poorten (7940124933). Ze ondersteunen EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP en S7comm (een industrieel Ethernet-protocol van Siemens) tot 10 Mbits/s. De Ethernetpoorten accepteren een 8-pins RJ45-connector. Serieel kunnen de gateways overweg met Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM en HostLink seriële protocollen. Merk op dat, hoewel de seriële ondersteuning voor RS-232/RS-485 standaarden is, de seriële invoer naar de gateway via de 8-pins RJ45-connector in Ethernet-stijl verloopt in plaats van het RS-232/RS-485-type. De gateways zijn interoperabel met PLC's van Automation Direct, GE, Rockwell Automation, Schneider en Siemens. De gateways kunnen op een DIN-rail worden gemonteerd en werken in een temperatuurbereik van 0˚ tot 55˚C met een ingang van 12-24 volt.

Afbeelding 3: De 7940124933 Industrial Gateway Communication Device overbrugt de kloof tussen Industrial Ethernet en maximaal vier RS-232/RS-485 seriële netwerken. De versie 7940124932 ondersteunt twee seriële poorten. (Afbeeldingsbron: Weidmüller)

Afbeelding 3: De 7940124933 Industrial Gateway Communication Device overbrugt de kloof tussen Industrial Ethernet en maximaal vier RS-232/RS-485 seriële netwerken. De versie 7940124932 ondersteunt twee seriële poorten. (Afbeeldingsbron: Weidmüller)

Eenmaal geconfigureerd via een browser, hebben de Weidmüller gateways geen andere apparatuur nodig om seriële gegevens geformatteerd voor een van de ondersteunde RS-232/RS-485 seriële protocollen over te dragen naar een van de ondersteunde Industrial Ethernet protocollen, of vice versa. Gegevens kunnen van en naar elke poort in elke combinatie worden verzonden zonder dat PLC-code hoeft te worden gewijzigd.

Aan de slag met industriële gateways

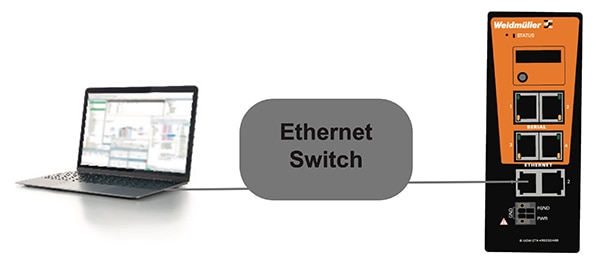

Om de Weidmüller gateway te configureren, hoeft u het apparaat alleen maar aan te sluiten op een Ethernet-switch en vervolgens een pc aan te sluiten op de andere kant van de switch (Afbeelding 4). Als dat gebeurd is, kan de gateway worden aangesloten op de 12-24 volt voeding. De pc kan dan worden gebruikt om in te loggen via een browservenster waar het hoofddialoogvenster van de gateway verschijnt. Dialogen vereenvoudigen vervolgens het opzetten van het Industrial Ethernet-netwerk en het toevoegen van Ethernet- en seriële netwerkapparaten aan de gateway. Ten slotte worden de seriële poorten van de gateway ingesteld om overeen te komen met de seriële poortconfiguratie van de aangesloten controller.

Afbeelding 4: De installatie van de industriële gateway omvat het aansluiten van het apparaat op een Ethernet-switch en een voeding, vervolgens het aansluiten van een pc op de switch en het configureren van de gateway via een browser. (Afbeeldingsbron: Weidmüller)

Afbeelding 4: De installatie van de industriële gateway omvat het aansluiten van het apparaat op een Ethernet-switch en een voeding, vervolgens het aansluiten van een pc op de switch en het configureren van de gateway via een browser. (Afbeeldingsbron: Weidmüller)

De sleutel tot het vermogen van de gateway om te communiceren tussen apparaten die verschillende protocollen gebruiken is het gebruik van "tag"-gegevens. De gateway maakt het mogelijk om taggegevens te verplaatsen tussen verschillende aangesloten apparaten.

Tags zijn essentieel bij het programmeren van moderne PLC's. Het zijn namen die worden toegewezen aan variabelen van elk type die in het PLC-geheugen zijn opgeslagen. Enkele voorbeelden van tagnamen zijn: "#DATETIME", "HEARTBEAT" en "Switch_Group1_IP". De tags worden in het geheugen van de PLC opgeslagen in een tagdatabase.

In deze tag-database worden alle functieblokken (bijvoorbeeld relais, timers en tellers) en programmavariabelen (bijvoorbeeld een timerwaarde genaamd "Transmitter_ RF_ Mute_Timer"), evenals alle andere objecten, opgeslagen als getagde variabelen met attributen zoals initiële waarde, float, string, integer, Boolean (aan/uit), ASCII-tekst, discrete ingangen en discrete uitgangen. De tag-benadering maakt een efficiëntere benadering van complexere programmering mogelijk, maar vereist wel (net als bij andere gestructureerde programmeertalen) dat de ontwikkelaar de variabele-tags en het gegevenstype toewijst voordat ze in het programma worden gebruikt. Gegevensarrays kunnen ook worden gedefinieerd in de tag database.

Voor elke PLC die op de gateway is aangesloten, moet de ontwikkelaar de tags specificeren waarvan gegevens worden gelezen en de tags waarnaar die gegevens vervolgens worden geschreven. Hiervoor moeten eerst de tags van elke PLC die op de gateway is aangesloten in de gateway worden geprogrammeerd voordat deze ze kan gebruiken voor communicatie over het netwerk.

Dit gebeurt vanaf de pc die via de Ethernet-switch op de gateway is aangesloten. Door het pictogram "Tag toevoegen" in het configuratiebrowservenster te selecteren, wordt een dialoogvenster geactiveerd waarmee de ontwikkelaar de tagnaam, het gegevenstype, het adres en indien nodig andere gerelateerde informatie kan opgeven. Het is ook mogelijk om dingen te versnellen door tags uit een .csv-bestand te importeren (Afbeelding 5).

Afbeelding 5: Dialoogvenster voor het programmeren van de Weidmüller-gateway met PLC-tag-eigenschappen. De tags zijn namen die zijn toegewezen aan variabelen van elk type die zijn opgeslagen in het PLC-geheugen. (Afbeeldingsbron: Weidmüller)

Afbeelding 5: Dialoogvenster voor het programmeren van de Weidmüller-gateway met PLC-tag-eigenschappen. De tags zijn namen die zijn toegewezen aan variabelen van elk type die zijn opgeslagen in het PLC-geheugen. (Afbeeldingsbron: Weidmüller)

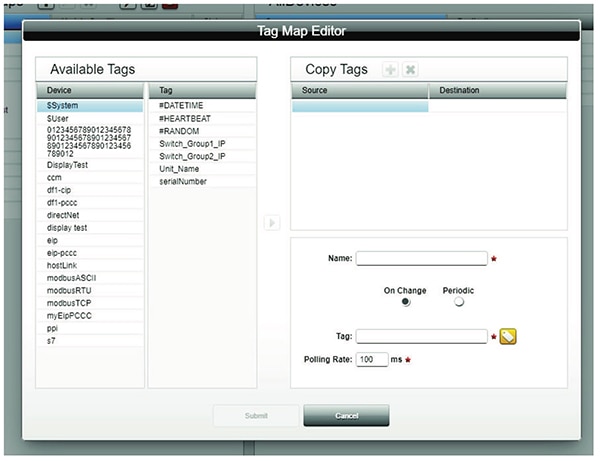

Zodra de tags voor alle aangesloten apparaten zijn ingevoerd, is de volgende stap het maken van een "tag map". Met de tag map kan de gateway de gegevens in de registers van een bron-PLC lezen en naar het juiste doelapparaat schrijven. De gegevens in de registers zijn in feite de payload van de communicatie. De payload wordt geëxtraheerd uit de brontag met behulp van het PLC-bronprotocol en vervolgens geleverd aan het gatewaygeheugen voor verzending naar de bestemmingstag met behulp van het bestemmingsapparaatprotocol. Het is niet belangrijk dat de bron- en bestemmingstags hetzelfde gegevenstype hebben.

De tag map wordt opnieuw aangemaakt vanaf de pc die is aangesloten op de Ethernet-switch via het pictogram "Tag Map toevoegen", dat het dialoogvenster Tag Map Editor start (Afbeelding 6). Elke PLC die op het netwerk is aangesloten, heeft zijn eigen tag map nodig. In het dialoogvenster wordt het doelapparaat geselecteerd en wordt elke tag die moet worden gebruikt als gegevensbron "toegewezen" aan een gegevensbestemming. Het proces wordt vervolgens herhaald voor alle aangesloten apparaten.

Afbeelding 6: Voor elke aangesloten PLC kan met de Tag Map Editor elke tag-gegevensbron worden toegewezen aan een gegevensbestemming. Het proces wordt herhaald voor alle aangesloten apparaten. (Afbeeldingsbron: Weidmüller)

Afbeelding 6: Voor elke aangesloten PLC kan met de Tag Map Editor elke tag-gegevensbron worden toegewezen aan een gegevensbestemming. Het proces wordt herhaald voor alle aangesloten apparaten. (Afbeeldingsbron: Weidmüller)

De laatste stap in het proces is het activeren van de tag map om communicatie te starten tussen de bron- en bestemmings-tags die gehost worden op de netwerkapparaten. Met een tag map viewer op de pc kan worden gecontroleerd of de juiste brongegevens naar de juiste bestemming gaan.

Conclusie

Industrie 4.0 verhoogt de productiviteit en efficiëntie van de productie. Hiervoor is echter een nieuwe industriële Ethernet-infrastructuur nodig, die duur is en de installatie verstoort. Zoals aangetoond maken industriële gateways een gefaseerde introductie van Industrie 4.0 mogelijk door de kloof te overbruggen tussen bestaande RS-232/RS-485-netwerken en de geleidelijke invoering van industriële Ethernet-infrastructuur. Met deze oplossingen kunnen apparatuur en netwerken in de loop van maanden of jaren geleidelijk worden geüpgraded met minimale verstoring.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.