Hoe SCARA-, zesassige en cartesiaanse pick-and-place robots de productieprocessen van elektronica optimaliseren en stroomlijnen

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2023-07-12

Introductie

Volgens sommige schattingen is het gebruik van robotica in de elektronicaproductie nu net zo groot als in de auto-industrie. Geen wonder: Gefabriceerde chips, componenten en volledig geassembleerde elektronica hebben een hoge waarde en rechtvaardigen dus investeringen in automatiseringstechnologieën. Een complicerende factor is dat de volumes en dus de verwerkingscapaciteit hoog moeten zijn en dat de producten inherent delicaat zijn. Met halfgeleiderwafers die voor sommige toepassingen nu slechts 140 µm dik zijn. Deze toepassingsparameters vereisen precisiewerk met bewegingssystemen en robotica met uitzonderlijke reikwijdte, snelheid, kracht en beweeglijkheid, evenals conformiteit met cleanrooms.

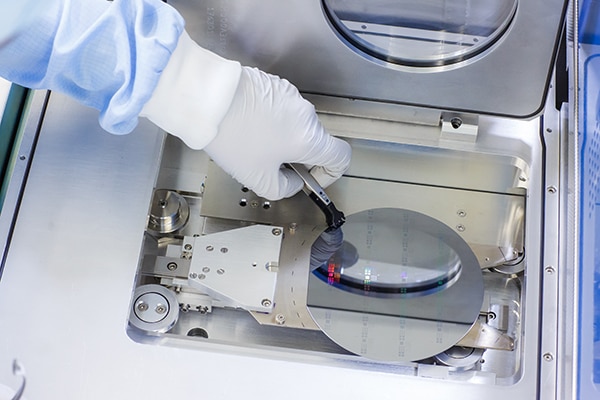

Afbeelding 1: Hier wordt een delicate wafer in een machine voor atomaire laagafzetting in een cleanroom geplaatst. (Bron afbeelding: Dreamstime)

Afbeelding 1: Hier wordt een delicate wafer in een machine voor atomaire laagafzetting in een cleanroom geplaatst. (Bron afbeelding: Dreamstime)

De toepassing van robotica bij de productie van halfgeleiders wordt versneld door de opkomst van robots met zes assen, robotarmen voor selectieve assemblage (SCARA's), cartesiaanse machines en collaboratieve robots met herconfigureerbare of modulaire hardware en uniforme software om de implementatie sterk te vereenvoudigen.

Deze robots en hun aanvullende apparatuur moeten ontworpen, gekeurd en geïnstalleerd worden voor cleanrooms, anders lopen ze het risico dat ze delicate wafers besmetten met onzuiverheden. De vereisten worden gedefinieerd door ISO 14644-1:2015, die de reinheid van cleanroomlucht classificeert op basis van deeltjesconcentratie. Er wordt dus vooral veel vertrouwd op:

- Nauwkeurige integratie-, verpakkings-, leverings- en installatiemethoden om te voorkomen dat deeltjes meeliften naar de cleanroom

- Speciale coatings die niet afbladderen of anderszins degraderen

- Roestvrijstalen behuizingen en andere elementen waar mogelijk

- Speciale inerte en niet-gassende smeermiddelen voor mechanische onderdelen

- Vacuümelementen in het robotlichaam om alle deeltjes naar een gescheiden uitlaatruimte te leiden

- Speciaal afdichten van alle robotverbindingen

Dit laatste is vooral belangrijk voor hogesnelheidsrobots die voldoen aan de behoefte aan een hoge doorvoer van halfgeleiders, maar die meer deeltjes afwerpen dan apparatuur die langzamer beweegt.

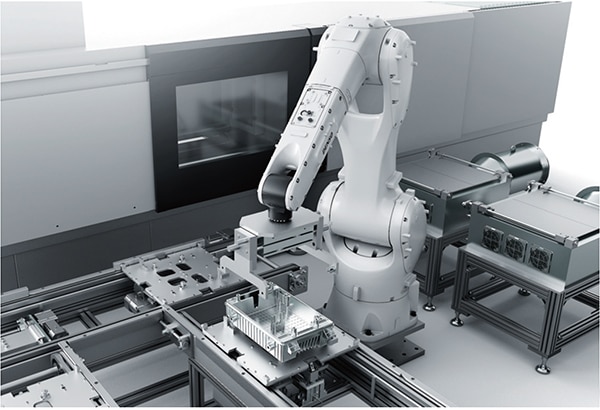

Afbeelding 2: Het gebruik van robotica en andere automatisering voor de productie van micro-elektronica gaat verder dan de cleanroom. (Bron afbeelding: Dreamstime)

Afbeelding 2: Het gebruik van robotica en andere automatisering voor de productie van micro-elektronica gaat verder dan de cleanroom. (Bron afbeelding: Dreamstime)

Overzicht van waar elk type robot in uitblinkt

Hoewel de toepassingen elkaar overlappen, worden robots met zes assen het sterkst geassocieerd met de assemblage van elektronische apparaten. SCARA's manoeuvreren elektronische componenten 360° rond om pick-and-place waferhandling en -verwerkingstaken sneller en vaak nauwkeuriger uit te voeren dan andere opties. Cartesiaanse robots worden daarentegen vaak geassocieerd met het testen en verpakken van halfgeleiders en het verwerken van elektronische producten in groot formaat. Aan de andere kant worden collaboratieve robots (cobots) gebruikt om zeer beschermde cleanroomzones te overbruggen naar secties van cleanrooms waar het fabriekspersoneel doorheen kan. Cobots worden ook steeds meer gebruikt voor soldeerwerk en andere taken die vroeger bijna uitsluitend handmatig werden uitgevoerd.

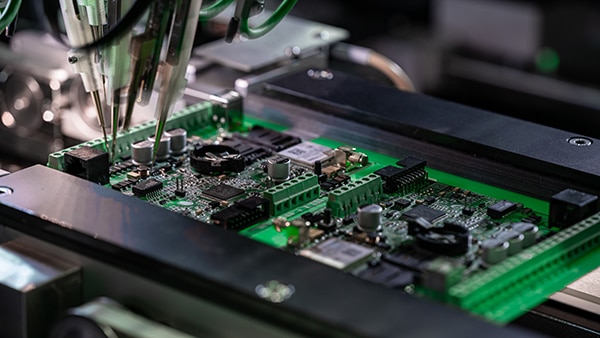

Afbeelding 3: Hier wordt het automatisch solderen van chipcomponenten op een printplaat getoond. (Bron afbeelding: Dreamstime)

Afbeelding 3: Hier wordt het automatisch solderen van chipcomponenten op een printplaat getoond. (Bron afbeelding: Dreamstime)

Hoewel het buiten het bestek van dit artikel valt, wordt het parallel-kinematisch ontwerp, bekend als deltarobots, ook steeds meer gebruikt, vooral voor de assemblage van elektronische producten. Of ze nu alleen werken, paarsgewijs of als aanvulling op SCARA's in een werkcel, deltarobots in de halfgeleiderproductie bieden uitzonderlijk snelle en dynamische picking- en verpakkingsmogelijkheden. Lees meer over deze toepassingen over deltarobots in de halfgeleiderindustrie in het artikel op digikey.com Hoe delta-robotica de fabricageprocessen van elektronica optimaliseert en stroomlijnt. De kinematica van delta's zorgt voor nauwkeurigheid en herhaalbaarheid, zodat ze geschikt zijn voor de assemblage van fotovoltaïsche elektronica.

Robotica vertrouwen op eindeffectoren voor productiviteit

Geavanceerde, cleanroom-geschikte robotgereedschappen aan het einde van de arm (EoAT of end effectors), zoals grijpers, zijn essentieel voor de halfgeleiderproductie. Hier moeten EOAT's een hoge dynamiek hebben en in staat zijn om het tracen, plaatsen en assembleren met uiterste precisie uit te voeren. In sommige gevallen verhoogt EoAT-krachtfeedback of machine vision de nauwkeurigheid bij het hanteren van onderdelen door adaptieve mogelijkheden te bieden, zodat pick-and-place-routines snel worden uitgevoerd, zelfs als er bijvoorbeeld enige variabiliteit is in de positie van het werkstuk. Dergelijke vooruitgang op het gebied van sensoren en feedback kan de ingewikkelde elektronica van oudere oplossingen soms overbodig maken.

Afbeelding 4: EGK-grijpers voor kleine onderdelen worden gesmeerd met H1 vet en zijn cleanroom gecertificeerd. (Bron afbeelding: SCHUNK Intec Inc.)

Afbeelding 4: EGK-grijpers voor kleine onderdelen worden gesmeerd met H1 vet en zijn cleanroom gecertificeerd. (Bron afbeelding: SCHUNK Intec Inc.)

Afbeelding 5: Elektronica-contractproductie maakt overvloedig gebruik van robotica voor het testen van printplaten. (Bron afbeelding: Dreamstime)

Afbeelding 5: Elektronica-contractproductie maakt overvloedig gebruik van robotica voor het testen van printplaten. (Bron afbeelding: Dreamstime)

Bedenk hoe flexibele werkcellen die bediend worden door robots met zes assen vaak twee of meer taken uitvoeren, zoals algemene werkstukhantering, transportband- en andere machinebediening, machinale bewerking, assemblage en verpakking. Ook het aanbrengen van materialen voor inkapseling, trillingsdemping, afscherming, hechting en afdichting gebeurt vaak binnen één robotwerkcel met zes assen. Hier zorgen gerobotiseerde eindeffectoren, aangevuld met automatische gereedschapswisselaars, voor multitaskingmogelijkheden zodat elke werkcel maximaal bruikbaar is; EoAT-omschakelingen zijn doorgaans snel om te voldoen aan de hoge doorvoervereisten van de halfgeleiderindustrie. Een robot kan bijvoorbeeld één EoAT gebruiken om items op te pakken en in een armatuur te plaatsen. Dan kan het (na een snelle EoAT-omschakeling) lijm aanbrengen en samenkomende behuizingshelften van een eindproduct samenpersen. Een derde EoAT kan afgewerkte producten op een afvoerband of in een krat laden.

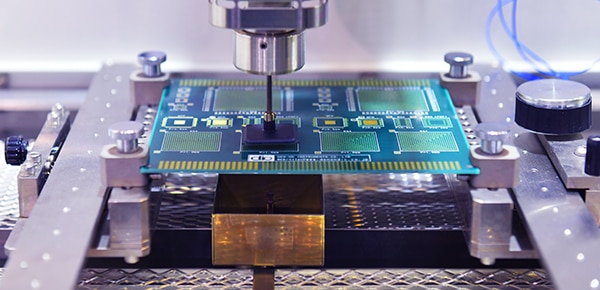

Afbeelding 6: Robotic end effectors kunnen de vorm aannemen van soldeerboutpunten om de assemblage van subcomponenten op printplaten te automatiseren. (Bron afbeelding: Dreamstime)

Afbeelding 6: Robotic end effectors kunnen de vorm aannemen van soldeerboutpunten om de assemblage van subcomponenten op printplaten te automatiseren. (Bron afbeelding: Dreamstime)

SCARA-robotica in elektronicaproductie

Al tientallen jaren zijn SCARA's de gouden standaard voor het verwerken, hanteren en assembleren van halfgeleiderwafers:

- Depositie en etsen

- Thermische verwerking

- Dradenkruisbewerking

- Assemblage van printplaten

- Testen en metrologie

SCARA's bieden immers hoge snelheden over hun cilindrisch gevormde 360° reikwijdte - vaak kunnen ze pick-and-place taken veel sneller (en soms nauwkeuriger) uitvoeren dan vergelijkbare zesassige en cartesiaanse oplossingen. Meer specifiek leveren sommige industrietypische SCARA's herhaalbaarheid tot binnen ±20 μm op lineaire vrijheidsgraden (DOF's) en ±0,01° op de hoekas - en opties voor directe aandrijving voor soepel transport van dunne en relatief broze wafers. Hoewel de nuttige last voor veel SCARA's beperkt kan zijn tot 10 kg of minder, is dat zelden een probleem in halfgeleidertoepassingen - maar het is zeker een overweging voor het verwante gebied van de productie van zonnepanelen.

Afbeelding 7: SCARA-robots voeren pick-and-place waferbehandelingen en -verwerkingstaken snel en nauwkeurig uit. (Bron afbeelding: Dreamstime)

Afbeelding 7: SCARA-robots voeren pick-and-place waferbehandelingen en -verwerkingstaken snel en nauwkeurig uit. (Bron afbeelding: Dreamstime)

SCARA's passen goed bij transportbanden die gebruikt worden in halfgeleiderverwerkingsstations en bij wafercarrousels (ook wel draaitafels genoemd) die ontworpen zijn om het toevoegen van componenten of functies aan meerdere printplaten tegelijk te vergemakkelijken.

Zesassige robotica in elektronicaproductie

Gearticuleerde robots van industriële kwaliteit hebben meerdere roterende gewrichten om objecten te manipuleren via twee tot 10 DOF's. De meest voorkomende gelede robot is de zesassige robot. Halfgeleiderprocessen waarvoor cleanrooms nodig zijn, hebben baat bij robots met zes assen die niet alleen de juiste classificatie hebben, maar ook compact zijn zodat ze minder stroom verbruiken en minder ruimte innemen in de cleanroom. Er zijn varianten in overvloed om de snelheid en nauwkeurigheid te leveren die nodig zijn voor handling en assemblage met hoge doorvoer. De servomotors om de gewrichten van de robots aan te drijven zijn vergelijkbaar met die in andere robottypes, maar robots met zes assen koppelen deze motoren veel vaker aan spanningsgolven of cycloïdale tandwieloverbrenging.

Net als SCARA's zijn zesassige robots ook goed te combineren met transportbanden die gebruikt worden in halfgeleiderverwerkingsstations.

Afbeelding 8: Deze zesassige gelede robot is verkrijgbaar in ISO 5 (klasse 100) cleanroommodellen. (Bron afbeelding: Denso Robotics)

Afbeelding 8: Deze zesassige gelede robot is verkrijgbaar in ISO 5 (klasse 100) cleanroommodellen. (Bron afbeelding: Denso Robotics)

De belangrijkste kracht van robots met zes assen is hun beweeglijkheid en grote werkvolume voor een bepaalde hefinrichtinggrootte - of ze nu op een vloer zijn geïnstalleerd of aan het plafond zijn bevestigd. Ter illustratie: een zesassige arm die ingeklapt 600 mm hoog is, kan in alle richtingen 650 mm reiken met de mogelijkheid om elk gewricht snel en gelijktijdig 120° tot 360° te bewegen voor een behendige verplaatsing van elektronische nuttige ladingen van een paar gram tot enkele kilo's of meer. Absolute encoders bij elk gewricht en Ethernet-gebaseerde netwerken bieden bewegingsfeedback en connectiviteit voor PLC, PC of speciale robotbesturingen en adaptieve software om processen aan te sturen en te verbeteren. Deze besturingen omvatten de integratie van geavanceerde eindeffectoren, bijvoorbeeld grijpers om kleine en kwetsbare elektronicacomponenten veilig te hanteren.

Robots met zes assen blinken uit in machinebediening en het verpakken van elektronicaproducten. Naast het assembleren van de printplaten zelf, kunnen de robots elektronica in metalen of plastic behuizingen van eindproducten bevestigen en ook de nodige elektrische verbindingen maken. Sommige zesassige robots kunnen ook afgewerkte elektronicaproducten kitten, dozen verpakken en palletiseren.

Cartesiaanse robotica in de productie van elektronica

Cartesiaanse robots - robots gebaseerd op modulaire stapels lineaire assen - helpen de halfgeleiderindustrie te voldoen aan de behoefte om cleanroomcondities te handhaven voor veel processen. Bijna onbeperkte schaalbaarheid betekent dat reizen alles kan omvatten van een paar centimeter tot meer dan 30 meter. De cartesiaanse robotherhaalbaarheid kan binnen ±10 μm blijven op lineaire DOF's met vergelijkbare hoekherhaalbaarheid van eindeffectoren, evenals opties voor rotatie-naar-lineair en directe aandrijving voor bijzonder soepel transport van wafers. Snelheden tot zes meter per seconde zijn gebruikelijk.

Afbeelding 9: Cartesiaanse robots voeren volledig geautomatiseerde halfgeleiderproductietaken uit. Let op de lineaire motors die voor een zeer nauwkeurige directe aandrijving op de kritieke as zorgen. (Bron afbeelding: Dreamstime)

Afbeelding 9: Cartesiaanse robots voeren volledig geautomatiseerde halfgeleiderproductietaken uit. Let op de lineaire motors die voor een zeer nauwkeurige directe aandrijving op de kritieke as zorgen. (Bron afbeelding: Dreamstime)

Cartesiaanse machines voeren meestal specifieke automatiseringstaken uit, omdat de kinematica minder flexibel en herconfigureerbaar is dan die van andere soorten robots. De nauwkeurigheid is echter uitzonderlijk ... vooral wanneer de besturing feedback gebruikt en commando's genereert die tot op de milliseconde reageren. Dergelijke bewegingen zijn essentieel voor de geautomatiseerde productie van printplaten, het trimmen en polijsten van oppervlakken en uitgebreide assemblageroutines.

Cartesiaanse robotstations zijn ook de eerste keuze voor grootformaat elektronica zoals platte beeldschermen en zonnepanelen.

Specifiek toepassingsvoorbeeld voor cartesische robotica

Overweeg cartesiaanse robotica bij de maximaal geautomatiseerde productie en assemblage van printplaten. Cartesiaanse robotica manoeuvreert de eindeffectoren over de printplaten of neemt de vorm aan van cartesiaanse tafels die printplaten door het bereik van vaste verwerkingsapparatuur bewegen. Dergelijke tafels kunnen bijvoorbeeld platen door lithografieapparatuur bewegen om koperen circuits op een niet-geleidend siliciumsubstraat af te drukken. Na het initiële printproces wordt koper dat geen deel uitmaakt van het ontwerpcircuit chemisch geëtst. Niet-geleidende soldeermaskers isoleren aangrenzende sporen en componenten.

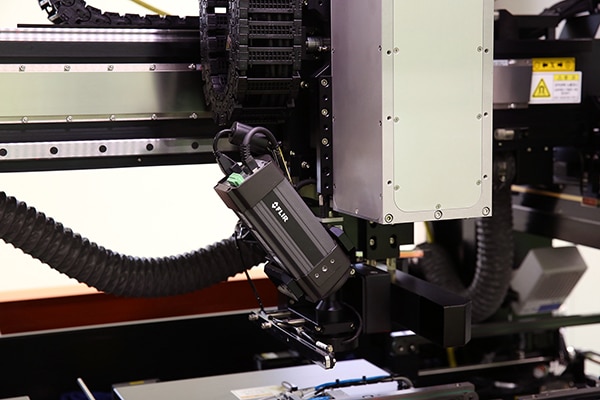

Afbeelding 10: Cartesiaanse robots kunnen worden uitgerust met beeldapparatuur (zoals deze warmtebeeldcamera) voor thermografie van printplaten die zijn geproduceerd met laserondersteunde verbindingstechnieken. (Bron afbeelding: Teledyne FLIR)

Afbeelding 10: Cartesiaanse robots kunnen worden uitgerust met beeldapparatuur (zoals deze warmtebeeldcamera) voor thermografie van printplaten die zijn geproduceerd met laserondersteunde verbindingstechnieken. (Bron afbeelding: Teledyne FLIR)

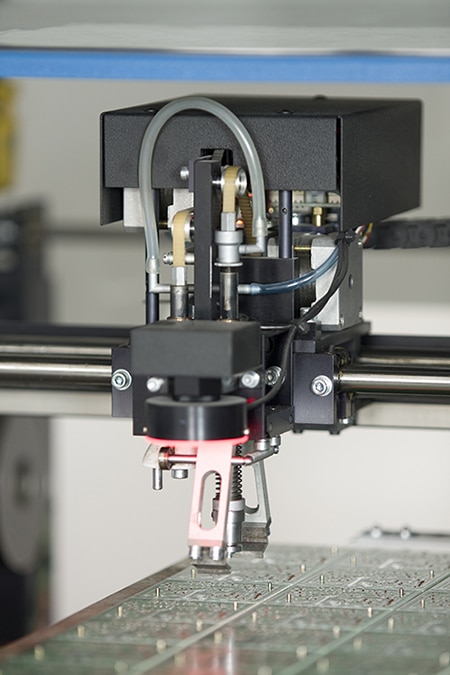

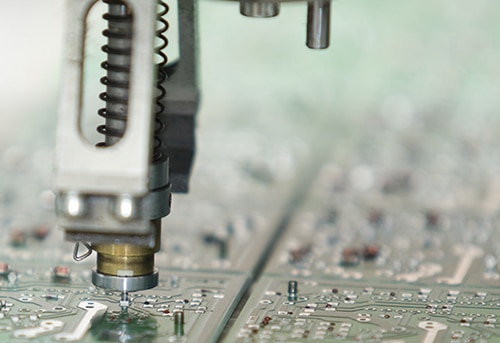

In veel assemblageoperaties van printplaten accepteren cartesiaanse robots elektronische subcomponenten op banden op rol of dozen die in de werkcel worden ingevoerd. (De pick-and-place-kop van de robot is ontworpen om verschillende van deze subonderdelen te pakken en te plaatsen). De robotica controleert de waarde en polariteit van elke subcomponent en plaatst en soldeert vervolgens de subcomponenten via bevestigingen met doorlopende gaten of opbouwtechnologie (SMT). De draden van subcomponenten met doorlopende gaten worden in de gaten van de printplaat gestoken, bijgesneden en vastgezet, en vervolgens aan de achterkant van de printplaat gesoldeerd voor optimale mechanische sterkte (wat echter gecompliceerdere assemblageroutines vereist). SMT-subcomponenten daarentegen accepteren maximaal geautomatiseerde hoog-volume set- en soldeerroutines, waardoor ze nu veel printplaatontwerpen domineren. Toch is montage door middel van gaten nog steeds het meest gebruikelijk voor het bevestigen van grote condensatoren, transformatoren en connectoren op printplaten.

Afbeeldingen 11a en 11b: Hier zijn gereedschapkoppen te zien om subcomponenten van de surface-mount technologie (SMT) op een printplaat aan te brengen. (Bron afbeelding: Dreamstime)

Afbeeldingen 11a en 11b: Hier zijn gereedschapkoppen te zien om subcomponenten van de surface-mount technologie (SMT) op een printplaat aan te brengen. (Bron afbeelding: Dreamstime)

Voor SMT-componenten wordt er vooraf soldeerpasta op de printplaat aangebracht voordat de componenten worden geassembleerd. Reflowsolderen gebruikt dan hete lucht om de soldeerpasta te smelten en zo de SMT-componentverbindingen te vormen. Golfsolderen is gebruikelijker voor componenten met doorlopende gaten; hierbij wordt de printplaat over een staande golf geleid die gevormd wordt op het oppervlak van een pan met gesmolten soldeer. Dergelijke machines zijn duur en het meest geschikt voor de productie van zeer grote volumes.

Afbeelding 12: Feedback van machinezicht geeft vaak informatie over cartesiaanse systeemreacties. Dankzij de enorme verwerkingskracht aan boord, geavanceerde algoritmen en een FPGA kunnen HAWK slimme camera's (waaronder het model dat hier is afgebeeld) real-time triggerrespons leveren voor het lezen van codes, verificatie, inspectie en geleiding voor 4.000 tot 14.000 onderdelen per minuut. In feite is deze camera een tussenoplossing tussen complexe PC-gebaseerde camera's en eenvoudige industriële slimme camera's. (Bron afbeelding: Omron Automation and Safety)

Afbeelding 12: Feedback van machinezicht geeft vaak informatie over cartesiaanse systeemreacties. Dankzij de enorme verwerkingskracht aan boord, geavanceerde algoritmen en een FPGA kunnen HAWK slimme camera's (waaronder het model dat hier is afgebeeld) real-time triggerrespons leveren voor het lezen van codes, verificatie, inspectie en geleiding voor 4.000 tot 14.000 onderdelen per minuut. In feite is deze camera een tussenoplossing tussen complexe PC-gebaseerde camera's en eenvoudige industriële slimme camera's. (Bron afbeelding: Omron Automation and Safety)

Typische motors en aandrijvingen voor cartesiaanse robotica

Cartesiaanse robotica gebruikt veel van dezelfde soorten servomotoren, precisietandwielen en elektromechanische aandrijvingen als andere roboticaoplossingen. Een voorbehoud is dat de stappenmotoren in sommige cartesiaanse ontwerpen die halfgeleiders transporteren tijdens de productie niet verward moeten worden met zogenaamde step-and-repeat camera's - soms gewoon steppers genoemd. Deze laatste zijn essentieel voor fotolithografische processen tijdens het maken van chips.

Net zoals SCARA-robots en vooral robots met zes assen steeds meer gebruik maken van koppelmotoren met directe aandrijving, maken cartesische robots (in ontwerpen voor de halfgeleiderindustrie) de laatste jaren steeds meer gebruik van lineaire motoren. Deze directe aandrijvingen worden aangevuld door een reeks standaard en gepatenteerde motorspoelen, miniatuur eindpositioneerders, piëzo-gebaseerde instelmodules, vacuüm- en cleanroom-subsystemen, lineaire lagers, besturingen en andere innovaties, zodat cartesiaanse systemen ultrasnelle en fijne bewegingen kunnen uitvoeren.

Robotica in samenwerking bij de productie van elektronica

Collaboratieve robots (cobots) hebben de laatste tien jaar een grote vlucht genomen in de halfgeleiderindustrie. Zie voor meer informatie de DigiKey.com-blog, Eenvoudige automatisering met Omron TM collaboratieve robots. In de halfgeleiderproductie kunnen cobots van Omron en andere fabrikanten de uiterst kostbare vervuiling van wafers voorkomen door een brug te slaan tussen de werkzones voor wafers en die voor cleanroompersoneel. cobotinstallaties die geschikt zijn voor de productie van halfgeleiders voorkomen ook verontreiniging door stofdeeltjes en smeermiddelen, terwijl ze handmatige handelingen voor plaatsen en solderen aanvullen.

Afbeelding 13: Cobots in de HCR-5-serie voldoen aan ISO-2 cleanroomspecificaties. (Bron afbeelding: Hanwha Corp./Momentum)

Afbeelding 13: Cobots in de HCR-5-serie voldoen aan ISO-2 cleanroomspecificaties. (Bron afbeelding: Hanwha Corp./Momentum)

Afbeelding 14: KUKA collaboratieve robots (cobots) vormen de kern van het ontwerp van deze Infineon ISO3-cleanroom voor het verwerken van wafers. (Bron afbeelding: KUKA)

Afbeelding 14: KUKA collaboratieve robots (cobots) vormen de kern van het ontwerp van deze Infineon ISO3-cleanroom voor het verwerken van wafers. (Bron afbeelding: KUKA)

Afbeelding 15: KUKA cobots in deze Infineon-cleanroom werden vakkundig geïntegreerd, in een netwerk opgenomen en geprogrammeerd door mechatronische en automatiseringsspecialisten. (Bron afbeelding: KUKA)

Afbeelding 15: KUKA cobots in deze Infineon-cleanroom werden vakkundig geïntegreerd, in een netwerk opgenomen en geprogrammeerd door mechatronische en automatiseringsspecialisten. (Bron afbeelding: KUKA)

Cobots in de halfgeleider- en elektronica-industrie moeten een bovengemiddelde snelheid hebben, aangevuld met geavanceerde dynamiek en besturing om te voorkomen dat dunne en dus kwetsbare wafers worden geschud. Anders kunnen er kleine scheurtjes ontstaan. Natuurlijk is de kans op breuken veel kleiner bij goed gespecificeerde cobots dan bij menselijke arbeid.

Geautomatiseerd solderen met cobots is ook geschikt wanneer componenten worden geassembleerd op bijzonder dunne printplaten en de effecten van thermische uitzetting van silicium een probleem vormen. Als cobots deze en andere assemblagetaken moeten uitvoeren, is het vaak logisch om thermografie of andere apparatuur voor printplaatinspectie te integreren in de EoAT. Dat versnelt foutloze taken voor een hogere opbrengst en kwaliteitsgarantie, vaak tegen relatief lage kosten.

Conclusie

Industriële robotica kan zorgen voor betaalbare en flexibele automatisering van de productie van halfgeleiders en elektronica. Technische uitdagingen zijn de noodzaak om te voldoen aan cleanroomclassificaties, een hoge verwerkingscapaciteit en zorgvuldige omgang met buitengewoon dure werkstukken. Toch hebben de huidige robothardware, robotsimulatiesoftware en programmering de dimensionering en selectie van cleanroomrobotoplossingen vereenvoudigd.

Wat de zaken nog ingewikkelder maakt, is dat de steeds fijnere details op steeds kleiner wordende elektronica gerobotiseerde assemblageprocessen noodzakelijk maken. Robotica is deze uitdaging aangegaan met motoren, mechanische verbindingen, besturingen en netwerken die steeds geavanceerdere mogelijkheden bieden. Aanvullende technologieën zoals machine vision en real-time industriële netwerken hebben ook gezorgd voor nieuwe mogelijkheden in robotica voor het manipuleren, verwerken en assembleren van grote volumes halfgeleiderproductie.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.