Verschillen tussen 3D-printen met koolstofvezel en geautomatiseerd leggen van koolstofvezel

2023-03-09

De laatste jaren hebben twee ontwikkelingen de grens tussen 3D-printing en composietvervaardiging doen vervagen. De eerste ontwikkeling is de manier waarop 3D-printing nu het gebruik van zeer sterke polymeren zoals nylon mogelijk maakt om als matrix te fungeren met continue koolstofvezels die de geprinte onderdelen versterken.

Afbeelding 1: Dit zijn klossen koolstofvezel in een vezelproductiefaciliteit. Dit materiaal wordt op grote schaal gebruikt voor de versterking van werkstukken die via additieve fabricagemethoden zijn vervaardigd. (Bron afbeelding: Getty Images)

Afbeelding 1: Dit zijn klossen koolstofvezel in een vezelproductiefaciliteit. Dit materiaal wordt op grote schaal gebruikt voor de versterking van werkstukken die via additieve fabricagemethoden zijn vervaardigd. (Bron afbeelding: Getty Images)

De tweede ontwikkeling is de manier waarop de fabricage van composietmaterialen (vooral voor de luchtvaart en geautomatiseerde machineonderdelen) steeds meer verschuift van handlay-up naar geautomatiseerde processen. Deze laatste omvatten het automatisch leggen van banden en het plaatsen van vezels met behulp van robotica om het materiaal te deponeren.

In feite zijn er nog andere verschillen tussen de twee processen en de prestaties van de verschillende onderdelen van met koolstofvezel versterkte kunststof (CFRP) die zij produceren.

Met koolstofvezel versterkt 3D-printing

Bijna alle processen voor additieve vervaardiging (AM) hebben gemeen dat ze een 3D-onderdeel opbouwen door een reeks tweedimensionale lagen op elkaar te leggen. Er zijn veel verschillende AM-processen; de twee meest bekende voor industriële toepassingen zijn selectieve lasersintering (SLS) en stereolithografie.

SLS gebruikt lasers om een poedervormig materiaal laag voor laag te versmelten om componenten te bouwen. SLS werd eerst ontwikkeld voor een op polymeren afgestemd opbouwproces, maar wordt tegenwoordig steeds meer gebruikt voor de productie van aluminium, roestvrij staal en titanium onderdelen voor de ruimtevaart met een hoge sterkte.

Het AM-proces waarmee de meeste leken (en ingenieurs) vertrouwd zijn, is echter filament deposition modelling of FDM. Bij FDM-layups komt een spoel filament in een verwarmde subassemblage en bestaat dan uit een nozzle als gesmolten polymeer. De spuitmond beweegt dan over het oppervlak van het te bouwen onderdeel terwijl het polymeermateriaal vrij stroomt en zich afzet op de huidige onderdeellaag (en snel stolt). Het proces is een beetje als het opbouwen van een 3D onderdeel met een hete-lijm pistool.

Tegenwoordig zijn er goedkope FDM-machines in overvloed ... dat is deels de reden waarom FDM het AM-subtype is dat de meeste mensen bedoelen als ze het over 3D-printing hebben. Hoewel de termen 3D-printing en additive manufacturing door elkaar kunnen worden gebruikt, verwijst de laatste meestal naar hoogwaardige industriële prototypes en productieonderdelen. De term 3D-printing daarentegen verwijst meestal (maar niet altijd) naar goedkope prototypes en hobbytoepassingen.

Sommige FDM-machines zijn geschikt voor polymeermaterialen die versterkt zijn met een relatief klein percentage willekeurig georiënteerde glas- of koolstofvezels met korte draden. Dergelijke versterkingen worden eerder geassocieerd met spuitgegoten onderdelen met een hoge sterkte (zoals bijvoorbeeld autospatborden en dashboards) dan met hoogwaardige composietonderdelen die bestemd zijn voor inbouw in geautomatiseerde machines. Aan de andere kant zijn een paar geavanceerde FDM-machines tegenwoordig in staat om zeer sterke polymeren zoals nylon samen met ononderbroken strengen koolstofvezel af te zetten. Markforged was een vroege pionier van dit soort 3D-printing om de versterkende voordelen van continue koolstofvezel te benutten. Geen wonder dat dit bedrijf het bedrijf blijft dat de meeste ingenieurs associëren met de productie van onderdelen met een dergelijke versterking.

Geautomatiseerde composietfabricage

In industrieën zoals de lucht- en ruimtevaart wordt de traditionele composietproductie op basis van handmatige bewerkingen langzaam vervangen door geautomatiseerde processen. Industriële robots met zes assen en op maat gemaakte portaalmachines zijn toonaangevend voor de uitvoering van bewegingssystemen:

- Geautomatiseerde vezelplaatsing en filamentwikkeling

- Harsinfusiemethoden om hars te injecteren in mallen die droge vezelpreforms bevatten

Geautomatiseerde composietspuitprocessen worden verder onderscheiden in open en gesloten vormtechnieken. Het composiet-injectieproces met gesloten vorm zorgt ervoor dat alle buitenvlakken glad en goed gecontroleerd zijn. Daarentegen hebben open-vormprocédés een goed gecontroleerd buitenoppervlak en een veel ruwer binnenoppervlak.

Geautomatiseerde tape-leggers of ATL-machines maken gewoonlijk gebruik van portaalmachines om zogenaamde prepreg-tape, vooraf geïmpregneerd met hars, op relatief vlakke of licht gebogen enkelzijdige mallen te deponeren. De eindeffectors op ATL-machines kunnen het volgende omvatten:

- Rollen

- Verwarmingselementen om de lagen te ontzwellen en vast te hechten tijdens het storten.

- Snijders om de tape af te snijden alvorens op een nieuwe positie te beginnen

Tapes zijn gewoonlijk drie tot 12 millimeter breed, maar kunnen tot 300 mm breed zijn met doorlopende vezels die zijn ingebed in een thermoplastische of thermohardende tape. Thermohardende harsen worden gewoonlijk uitgehard in een autoclaaf na de ATL-bewerking, terwijl voor thermoplastische tapes een voorverwarmer op de tapelijnkop nodig is. Meerdere lagen tape worden op elkaar aangebracht met een uitstekende controle over de vezeloriëntatie.

Het ATL-lay-up proces bereikt zeer hoge depositiesnelheden - zelfs tot 45 kilogram per uur. Het enige nadeel is dat er dure prepreg materialen voor nodig zijn.

Een andere techniek, het zogenaamde filament-winding, legt vezels op een roterende doorn - een soort enkelzijdige mal voor de productie van buisvormige structuren. Terwijl de doorn draait, trekt hij vezels van een spoel ... die op hun beurt op en neer worden bewogen langs de rotatieas om de vezeloriëntatie te controleren. Filament winding is compatibel met zowel prepreg tape als droge vezels die tijdens het wikkelen geïmpregneerd worden - net voor de depositie. Bij de laatste worden de droge vezels door een harsbad getrokken in een proces dat nat wikkelenwordt genoemd, hetgeen het voordeel heeft dat de materiaalkosten tot een minimum worden beperkt. Bij het wikkelen van gloeidraad hoeft het profiel van de geproduceerde werkstukken niet perfect rond te zijn, maar wel continu convex. Spanning in de vezels resulteert in een goede verdichting en een redelijk goede controle over de vezeloriëntatie - hoewel controle over de axiale uitlijning van de vezels niet mogelijk is.

Processen voor automatische vezelplaatsing met smalle band (AFP) en automatische sleepplaatsing (ATP) worden nu veel gebruikt bij de productie van vliegtuigen. Bij deze benaderingen wordt een reeks smalle prepreg-tapes gelijktijdig op een werkstuk aangebracht. AFP en ATP combineren veel van de voordelen van het wikkelen van filamenten en het automatisch leggen van banden. Zij bieden echter het bijkomende voordeel van veel strakkere curves dan ATL-processen, terwijl de depositiesnelheid hoog blijft. Er kunnen zowel vaste mallen als roterende doornen worden gebruikt.

Resin transfer molding (gieten met harsoverdracht) of RTM is vergelijkbaar met spuitgieten. Het maakt gebruik van een gesloten mal waarin hars wordt gespoten, zij het met een veel lagere snelheid dan bij spuitgieten. (Het vullen van een mal met RTM duurt vaak vijf tot 20 minuten). Een preform van droge vezels moet eerst worden gesneden, geassembleerd en in de matrijs geplaatst ... en dat gebeurt meestal door een robot met zes assen die een aanzienlijke hoeveelheid manuele interventie krijgt. Het voordeel van RTM is dat met het additieve proces complexe vormen met zeer nauwe toleranties kunnen worden verkregen.

Belangrijkste procesverschillen tussen 3D-printing en geautomatiseerde composietproductie

De duidelijkste en meest fundamentele verschillen tussen 3D-printing en geautomatiseerde composietvervaardiging betreffen de gereedschapsvereisten.

Bij 3D-printen wordt gewoon materiaal opgebouwd op een vlakke basisplaat, en worden eigen ondersteunende structuren gebouwd waar dat nodig is voor overhangende of holle structuren. Daarom is er geen specifiek gereedschap nodig, zodat eenmalige ontwerpen snel en tegen lage kosten kunnen worden gemaakt. Alle geautomatiseerde composiet fabricageprocessen daarentegen storten materiaal op een of andere vorm van matrijsgereedschap, dat de uiteindelijke vorm van het onderdeel bepaalt. Dit betekent dat meestal dure en tijdrovende bewerkingen nodig zijn voordat met de eigenlijke composietfabricage kan worden begonnen, waardoor deze methoden veel minder geschikt zijn voor snelle en eenmalige prototypes.

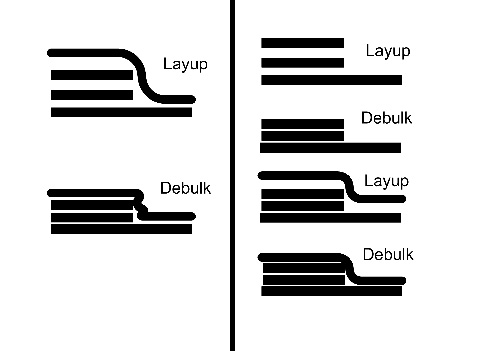

Bijkomende verschillen tussen 3D-printing en geautomatiseerde composietvervaardiging betreffen de algemene complexiteit ervan. Terwijl 3D-printen in wezen één enkel proces is (met een relatief bescheiden hoeveelheid ruwheidsverwijdering en opschoning na materiaaldepositie) omvat composietfabricage vaak verschillende afwerkingsprocessen. De onderdelen kunnen op een matrijs worden gelegd met meerdere verdichtingen en ontbramingen tussen de lagen ... en de daaropvolgende uitharding in een autoclaaf kan ook nodig zijn. Hoewel de fabricage van composietmateriaal kan leiden tot werkstukken met betere prestaties, vereist het ook aanzienlijk meer kapitaalintensieve apparatuur en deskundigheid.

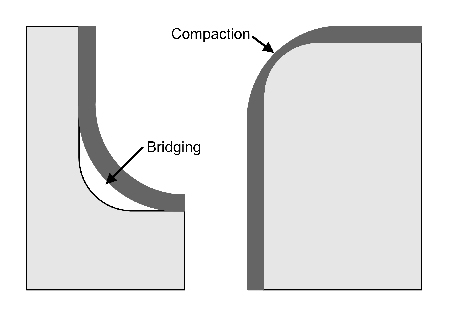

Afbeelding 2: Let op de verschillen tussen de debulkingsprocessen voor 3D-printing links en geautomatiseerde composietvervaardiging rechts. (Bron afbeelding: Jody Muelaner)

Afbeelding 2: Let op de verschillen tussen de debulkingsprocessen voor 3D-printing links en geautomatiseerde composietvervaardiging rechts. (Bron afbeelding: Jody Muelaner)

Het verdichten of ontbinden gebeurt soms met rollen of vacuümzakken. Dergelijke technieken kunnen de vezelfractie verbeteren en ook problemen zoals rimpeling voorkomen. Beschouw het onderstaande voorbeeld met een buitenste laag die kan rimpelen als de onderste lagen niet eerst worden ontkreukt.

Afbeelding 3: Problemen bij additieve vervaardiging zijn onder meer overbrugging en verdichting. (Bron afbeelding: Jody Muelaner)

Afbeelding 3: Problemen bij additieve vervaardiging zijn onder meer overbrugging en verdichting. (Bron afbeelding: Jody Muelaner)

Op de hoeken van additief vervaardigde werkstukken kunnen zich twee problemen voordoen: Overbrugging en verdichting. Overbrugging is van invloed op interne radii, waar een laag niet volledig aansluit op de mal of een eerdere laag, waardoor een leegte ontstaat. Verdichting heeft gevolgen voor de buitenstralen en is het gevolg van ontzwellende en consoliderende krachten die te sterk gericht zijn op het verminderen van de materiaaldikte in de hoeken van een werkstuk.

De prestaties van met koolstofvezel versterkte kunststof verbeteren

Versterkte werkstukken gemaakt door additieve vervaardiging zijn in wezen stukken koolstofvezelversterkte kunststof of CFRP die vezels bevatten die aan elkaar zijn gebonden door een polymeermatrix. De sterkte van CFRP-onderdelen wordt niet beperkt door de sterkte van de afzonderlijke koolstofvezels, maar door de:

- Percentage van de totale materiaalinhoud bestaande uit koolstofvezel

- Exact subtype van vezelmatrixinterface

- Vezeloriëntatie

De vezelfractie is het percentage koolstofvezels in de totale massa van het onderdeel. Omdat het grotendeels de koolstofvezels zijn die CFRP zijn sterkte geven, worden betere prestaties bereikt wanneer de vezelfractie zeer hoog is ... met net genoeg matrixmateriaal om de vezels efficiënt bij elkaar te houden. Hier moet echter een voorbehoud worden gemaakt.

De vezelmatrixinterface is de verbinding tussen de oppervlakken van de afzonderlijke koolstofvezels en de polymeermatrix. Het is typisch bij deze interfaces dat er daadwerkelijk storingen optreden. De eerste fase in het bereiken van een goede vezel-matrixinterface is ervoor te zorgen dat de vezels tijdens de vorming van het composietmateriaal volledig worden bevochtigd, zodat het polymeer daadwerkelijk tot alle vezels doordringt. Door vacuümverpakking en verdichting kunnen de bevochtiging en de vezelfractie aanzienlijk worden verbeterd. De optimale vezelfractie is doorgaans 55 tot 65%, aangezien dat bereik een volledige bevochtiging garandeert. Hoge vezelfracties zijn ook mogelijk met behulp van 3D-printing.

Het type matrixmateriaal is ook van invloed op de interface tussen vezel en matrix; autoclaafgeharde thermoharders leveren over het algemeen betere prestaties dan thermoplasten.

Conclusie

Werkstukken gemaakt door geautomatiseerde composietvervaardiging leveren momenteel veel betere prestaties dan 3D-geprinte onderdelen met koolstofvezel ... hoewel daar weinig fundamentele redenen voor lijken te zijn. Moderne thermoplasten kunnen nu redelijk hoge prestaties leveren en worden steeds vaker gebruikt bij de vervaardiging van geautomatiseerde vliegtuigonderdelen en andere veeleisende toepassingen.

Binnenkort kunnen onderdelen die gemaakt zijn door middel van 3D-printing met koolstofvezelversterking de prestaties evenaren van onderdelen die gemaakt zijn met conventionele thermoplastische composietmaterialen. De precieze oppervlakken en vormen die mogelijk zijn met traditionele plaatbewerking en machinale bewerkingsmethoden (zoals nodig voor strak gecontroleerde gietlijnen) is echter een gebied waar 3D-printing waarschijnlijk niet snel aan zal kunnen tippen.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.