ADI's oplossing voor gegevensverwerving schittert in geavanceerde chipfabricage voor lithografie

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2025-02-13

De markt voor apparatuur voor halfgeleiderfabricage (SME) zal de komende vijf jaar naar verwachting een aanzienlijke groei doormaken, gedreven door de verwachte stijging van de verkoop van halfgeleiderchips van 600 miljard dollar in 2022 naar 1 biljoen dollar in 2030. Sensors vormen het hart van de geavanceerde lithografiesystemen die worden gebruikt bij chipfabricage.

De productie van complexe, krachtige - en steeds kleinere - halfgeleiderchips is grotendeels afhankelijk van zeer nauwkeurige en gevoelige lithografieprocessen die helpen bij het printen van ingewikkelde patronen op siliciumwafers en andere substraten die worden gebruikt bij de chipfabricage.

Geavanceerde lithografiesystemen maken gebruik van extreem nauwkeurige en gevoelige technieken, die niet alleen het rendement van het proces verbeteren, maar ook afval minimaliseren en de efficiëntie van de fabriek optimaliseren. Om de submicron- en nanometerprecisie te bereiken die essentieel is voor massaproductie van geïntegreerde circuits (IC's), vertrouwen deze systemen op duizenden sensoren voor het bewaken en regelen van positie, temperatuur, energie en beweging.

De algehele systeemprestaties zijn afhankelijk van de nauwkeurige en herhaalbare prestaties van elke afzonderlijke sensor. Geavanceerde algoritmen interpreteren grote hoeveelheden sensorgegevens en coördineren de nodige aanpassingen op zeer kleine maar gedetailleerde manieren met behulp van duizenden actuatoren.

Analog Devices, Inc. (ADI) maakt gebruik van zijn micromodule-technologie (µModule) voor signaalketens om een krachtige, geminiaturiseerde analoog-digitaal data-acquisitieoplossing (DAQ) te bieden voor het bewaken en besturen van subsystemen voor de productie van lithografische halfgeleiders om te voldoen aan de productie-uitdagingen waarmee fabrikanten van wafers en geïntegreerde apparaten worden geconfronteerd.

Achtergrond toepassing

De voortdurende miniaturisatie van halfgeleiders zorgt voor prestatiewinst in alles van smartphones tot supercomputers en de verwerkingsvereisten van generatieve kunstmatige intelligentie (GenAI), quantum computing, IoT en edge computing. Er zijn geavanceerde processen en innovatieve regelsystemen nodig om te voldoen aan de steeds kleinere afmetingen van halfgeleiders met circuits zo smal als een tienduizendste van de breedte van een mensenhaar.

Lithografie is een hoeksteentechnologie in de halfgeleiderfabricage die het mogelijk maakt om nauwkeurig patronen aan te brengen op silicium en andere substraatwafers om IC's te maken. Het maakt gebruik van fotomaskers en krachtige, extreem nauwkeurige lichtstralen of straling om de details van het ontwerppatroon van een chip over te brengen op wafers, die gecoat zijn met fotolakmateriaal. De fotoresist reageert op het licht en de wafer wordt behandeld met chemicaliën om de circuitbanen in het wafersubstraat uit te etsen. In een lagenproces worden meerdere fotomaskers gebruikt.

De zeer gespecialiseerde en extreem complexe lithografische halfgeleiderproductiesystemen worden geproduceerd door een zeer klein aantal bedrijven die in staat zijn om de technische uitdagingen aan te gaan en de dure R&D te financieren die nodig is voor voortdurende innovatie op dit gebied.

ASML is marktleider en domineert de geavanceerde lithografiemarkt met zijn exclusieve, geavanceerde extreem ultravioletsystemen (EUV), die essentieel zijn voor de productie van de meest geavanceerde chips. De meest geavanceerde systemen van het bedrijf, die tot honderden miljoenen dollars kunnen kosten, maken nu de productie mogelijk van chips met afmetingen kleiner dan 2 nm, waardoor er meer transistors per chip zijn en de afstand tussen de transistors kleiner is. Het bedrijf levert ook diep-ultraviolette (DUV) systemen die gebruikmaken van langere golflengten en geschikt zijn voor kosteneffectievere productie van mid-range en legacy lagen op chips gemaakt op 14 nm, 28 nm en grotere knooppunten.

Andere halfgeleiderproductiesystemen met lithografie worden geproduceerd door Canon en Nikon, die zich richten op DUV-lithografie en oudere technologieën voor de productie van minder geavanceerde knooppunten die worden gebruikt in MEMS, vermogenshalfgeleiders en industriële toepassingen.

Extreme precisie bereiken

Lithografieprocessen vereisen extreme precisie om patronen op submicronschaal te maken. Sensors en actuators zijn van cruciaal belang voor het behoud van precisie en rendement, waardoor voortdurende technologische vooruitgang in de ontwikkeling van kleinere, krachtigere en energie-efficiënte halfgeleiders mogelijk wordt.

Sensors spelen een centrale rol in de besturing van actuatoren door real-time feedback, foutcorrectie en omgevingscompensatie te leveren:

- Positiesensors meten de exacte positie van wafers, fotomaskers en lenzen

- Trillingssensors detecteren en compenseren trillingen die de uitlijning kunnen verstoren

- Omgevingssensors bewaken temperatuur, vochtigheid en luchtkwaliteit om omgevingsinvloeden op de precisie te minimaliseren

- Kracht- en reksensors zorgen ervoor dat actuators de juiste krachten uitoefenen tijdens het uitlijnen en positioneren

Sensors leveren de essentiële realtime gegevens voor feedback in de gesloten regelkring om de actuators dynamisch aan te passen, zodat de uitlijning en de nauwkeurigheid van het patroon gegarandeerd zijn. Ze detecteren afwijkingen in realtime om defecten in patroonwafers en een perfecte uitlijning van het fotomasker en de wafer te voorkomen, wat cruciaal is voor chipontwerpen met meerdere lagen. Ze zijn ook cruciaal voor het minimaliseren van vertragingen door verkeerde uitlijningen of nabewerkingen.

Interactie van sensors en actuators

DUV- en EUV-lithografiesystemen vertrouwen beide op tienduizenden sensors om de precisie en betrouwbaarheid te bereiken die essentieel zijn voor efficiënte halfgeleiderfabricage met een hoog rendement. Omdat fabrikanten van apparatuur streven naar picometerschaal voor de volgende generatie lithografie, wordt de rol van sensoren en actuators in het garanderen van precisie en betrouwbaarheid steeds belangrijker. De naadloze interactie en het beheer van deze componenten staan centraal in het succes van lithografiesystemen.

Het beheer van deze sensoren vereist real-time gegevensverwerking en geavanceerde regelsystemen. De interactie tussen sensors en actuators in lithografiesystemen moet nauwkeurig georkestreerd worden om de precisie en betrouwbaarheid te bereiken die halfgeleiderfabrikanten en hun klanten eisen. De ingewikkelde processen zijn afhankelijk van real-time feedbackmechanismen, geavanceerde controlealgoritmen en naadloze integratie van ingewikkelde subsystemen.

Sensors bewaken continu parameters zoals positie, temperatuur, druk en trillingen. Elke afwijking van de gewenste parameters moet in realtime worden gecorrigeerd. Actuators reageren met aanpassingen op micro- of nanoschaal om de wafer of het masker te positioneren en de optische focus of de uitlijning van de lichtbron te verfijnen.

Bij de positionering van de waferstage volgen sensors bewegingen met een subnanometerprecisie. Actuators, zoals lineaire motoren of piëzo-elektrische elementen, passen de positie van de tafel dynamisch aan om een nauwkeurige uitlijning met het fotomasker te behouden. Optische uitlijningssensors bewaken het lichtpad en actuatoren passen spiegels of lenzen aan om de focus en de nauwkeurigheid van het patroon te garanderen.

Gecentraliseerde besturing

Gecentraliseerde besturingseenheden bewaken en verwerken gegevens van duizenden sensors en sturen opdrachten naar actuators. Deze systemen maken gebruik van snelle processors en geavanceerde algoritmes om interacties naadloos te beheren en synchronisatie tussen meerdere subsystemen te garanderen. Het bereiken van nauwkeurigheid op nanometerniveau vereist minimale vertragingen in gegevensverwerking en actuatorrespons.

Sensoren en actuatoren worden aangesloten via snelle communicatieprotocollen met lage latentie, zoals EtherCAT, Ethernet of eigen interfaces. Deze netwerken maken snelle gegevensuitwisseling en coördinatie tussen componenten mogelijk.

Afwijkingen in sensormetingen of actuatorprestaties worden gedetecteerd via monitoring en gecompenseerd met adaptieve regelalgoritmen. Algoritmen voor machinaal leren analyseren historische gegevens om potentiële afwijkingen of slijtage van apparatuur te voorspellen, waardoor voorspellend onderhoud en geoptimaliseerde actuatorprestaties mogelijk worden.

Omdat halfgeleiderknooppunten steeds kleiner worden, wordt de rol van sensor- en actuatorintegratie steeds belangrijker. Interferometers meten de positie van de waferstap met nanometerprecisie, terwijl actuatoren de positie van de stap dynamisch aanpassen op basis van feedback van uitlijnings- en trillingssensors. Optische sensors controleren de lichtfocus en -intensiteit en piëzo-elektrische actuators passen lenzen of spiegels aan om de focus te behouden voor een nauwkeurige projectie van circuitontwerpen op de wafer. Camera's of optische sensors worden ook gebruikt om deeltjes of onregelmatigheden te detecteren, waarna actuators de wafer of het masker opnieuw positioneren om defecten te voorkomen of automatische reinigingsprocedures starten.

Prestaties signaalketen

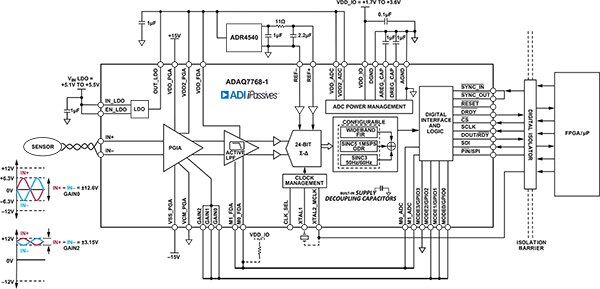

In elk lithografiesysteem voor halfgeleiderfabricage zijn de prestaties van elke sensor kritisch. ADI's ADAQ7768-1 (afbeelding 1) is een DAQ-systeem gebaseerd op de µModule-technologieën van het bedrijf en is ontworpen om de prestaties van precisiemeet- en regelsystemen te vereenvoudigen en te verbeteren. De enkele systeem-in-pakket (SiP) oplossing bevat versterking met hoge ingangsimpedantie, anti-aliasing, signaalconditionering, analoog-digitaal (A/D) conversie en configureerbare digitale filterblokken.

Afbeelding 1: ADAQ7768-1 µModule data-acquisitiesysteem van ADI. (Bron afbeelding: Analog Devices, Inc.)

Afbeelding 1: ADAQ7768-1 µModule data-acquisitiesysteem van ADI. (Bron afbeelding: Analog Devices, Inc.)

Door passieve componenten zoals weerstanden en condensatoren en actieve componenten zoals opamps, referenties, regelaars met lage uitval (LDO's) en A/D-omzetting te integreren, garanderen μModules de prestaties van een complete signaalketen bij variaties in temperatuur en voeding. Dit zorgt voor nauwkeurige en herhaalbare signaalketens met hoge prestaties voor het opvangen van signalen van druk-, temperatuur- en trillingssensoren.

De ADAQ7768-1 integreert meerdere componenten in een enkele µModule, zoals weergegeven in het blokdiagram in Afbeelding 2. Deze omvatten een 24-bits precisie analoog-digitaalconvertor (ADC), signaalconditioneringscomponenten zoals versterkers en filters, en stroombeheer- en referentiecircuits.

Afbeelding 2: Een blokschema van de ADAQ7768-1 µModule. (Bron afbeelding: Analog Devices, Inc.)

Afbeelding 2: Een blokschema van de ADAQ7768-1 µModule. (Bron afbeelding: Analog Devices, Inc.)

De 24-bits ADC maakt nauwkeurige metingen mogelijk van delicate parameters zoals trillingsniveaus in waferstadia, thermische variaties in optische assemblages en sub-nanometer positioneringsfouten.

Meerdere sensors, zoals druk, temperatuur en trillingen, kunnen worden aangesloten op het analoge front-end (AFE) van de ADAQ7768-1, dat meerdere actieve en passieve componenten bevat. Meerdere modules kunnen parallel gebruikt worden om gegevens te beheren van een groot aantal sensors, zoals sensors die de uitlijning van de waferstage of omgevingscondities bewaken.

Ruis in de voeding kan een directe invloed hebben op de precisie en betrouwbaarheid van lithografiesysteemmetingen, maar de ADAQ7768-1 is ontworpen om te werken met een enkele voeding, wat het systeemontwerp vereenvoudigt en de noodzaak voor extra externe stroombeheercircuits vermindert.

Het ontwerp voor voedingsbeheer minimaliseert de rimpeling en ruis in de voeding, wat cruciaal is voor het handhaven van de hoge nauwkeurigheid van de geïntegreerde 24-bits ADC met weinig ruis en de signaalconditioneringsketen.

De ADAQ7768-1 is ontworpen om te werken met een enkele gereguleerde 5,3 V ingang, met een kleine variatie van het ingangsspanningsbereik tussen 5,1 V en 5,5 V. De module bevat interne LDO's voor een schone en stabiele voeding van de verschillende interne subsystemen.

De ADAQ7768-1 vermindert de complexiteit van het ontwerp doordat ontwerpers geen afzonderlijke componenten van de signaalketen hoeven aan te schaffen en te kalibreren. Dit helpt bij het stroomlijnen van prototypen en testfasen, waardoor de time-to-market korter wordt.

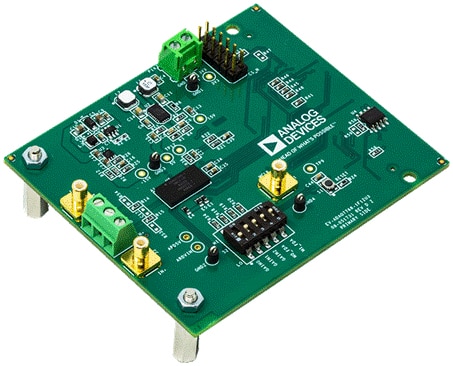

Productontwerpers kunnen gebruik maken van ADI's EVAL-ADAQ7768-1-evaluatiebord (Afbeelding 3) om prototypes te vereenvoudigen, de ontwikkeling te versnellen en te helpen bij het valideren van ontwerpen voor precisiedata-acquisitie die de ADAQ7768-1 in hun systemen integreren. Dit is essentieel om ervoor te zorgen dat systemen naar verwachting presteren bij positioneer- en uitlijnprocessen op subnanometerniveau.

Afbeelding 3: ADI's evaluatiebord voor het maken van prototypes en het testen van toepassingen die zijn gebouwd rond de ADAQ7768-1 data-acquisitieoplossing. (Bron afbeelding: Analog Devices, Inc.)

Afbeelding 3: ADI's evaluatiebord voor het maken van prototypes en het testen van toepassingen die zijn gebouwd rond de ADAQ7768-1 data-acquisitieoplossing. (Bron afbeelding: Analog Devices, Inc.)

Het evaluatiebord biedt een volledig functioneel platform om de ADAQ7768-1 te testen met voorgemonteerde componenten van de signaalketen en biedt plug-and-play-bediening met standaard testapparatuur of microcontrollers. Ontwerpers kunnen de prestaties van hun ontwerpen evalueren en optimaliseren, testen onder verschillende omgevingscondities verschillende sensortypes en signaalbronnen testen om de optimale conditionering van het ingangssignaal te bepalen.

Conclusie

Geavanceerde lithografiesystemen, die afhankelijk zijn van duizenden sensors voor controle en besturing, zijn cruciaal voor de productie van kleinere en krachtigere halfgeleiders. Sensors spelen een centrale rol in de actuatorbesturing, geven real-time feedback en zorgen voor precisie en opbrengst bij de productie van halfgeleiders. ADI's ADAQ7768-1-data-acquisitiesysteem vereenvoudigt en verbetert precisiemeet- en regelsystemen door signaalconditionering, conversie en verwerkingsblokken te integreren. Het compacte formaat, de hoge nauwkeurigheid en het gebruiksgemak maken het een waardevol hulpmiddel voor de ontwikkeling van de volgende generatie lithografieapparatuur die uiterste precisie en betrouwbaarheid vereist.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.