Additive manufacturing: Van prototype tot productie

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2023-06-28

Additive manufacturing of AM maakt deel uit van een bredere trend naar digitale productie voor snelle prototypingcycli en het sneller in productie nemen van producten.

Neem het prototypeproces na de massale invoering van 3D CAD maar voor de komst van 3D-printen. Ingenieurs gebruikten 3D CAD om onderdelen te ontwerpen, maar exporteerden de details vervolgens naar tweedimensionale tekeningen. Deze werden vervolgens gelezen door machineoperators die CNC-machines (computer numerical control) programmeerden om de onderdelen te produceren. Vandaag de dag stuurt digitale productie 3D-onderdeelmodellen rechtstreeks naar machines (CNC-bewerkingsmachines of 3D-printers) voor productie. Volledig geautomatiseerde algoritmen sturen de uitvoering van deze onderdelen aan. Het is een mogelijkheid die de tijd tussen het ontwerp van een onderdeel en de productie van een onderdeel aanzienlijk verkort.

Digitale productie vergroot ook de beschikbare informatie voor ingenieurs enorm. In sommige gevallen kunnen ontwerpen die via webportalen worden voorgelegd aan prototyping- en batchproductiediensten onmiddellijke feedback over de maakbaarheid en nauwkeurige prijzen opleveren. Meerdere ontwerpen kunnen dus snel worden doorgerekend voordat het prototypen begint.

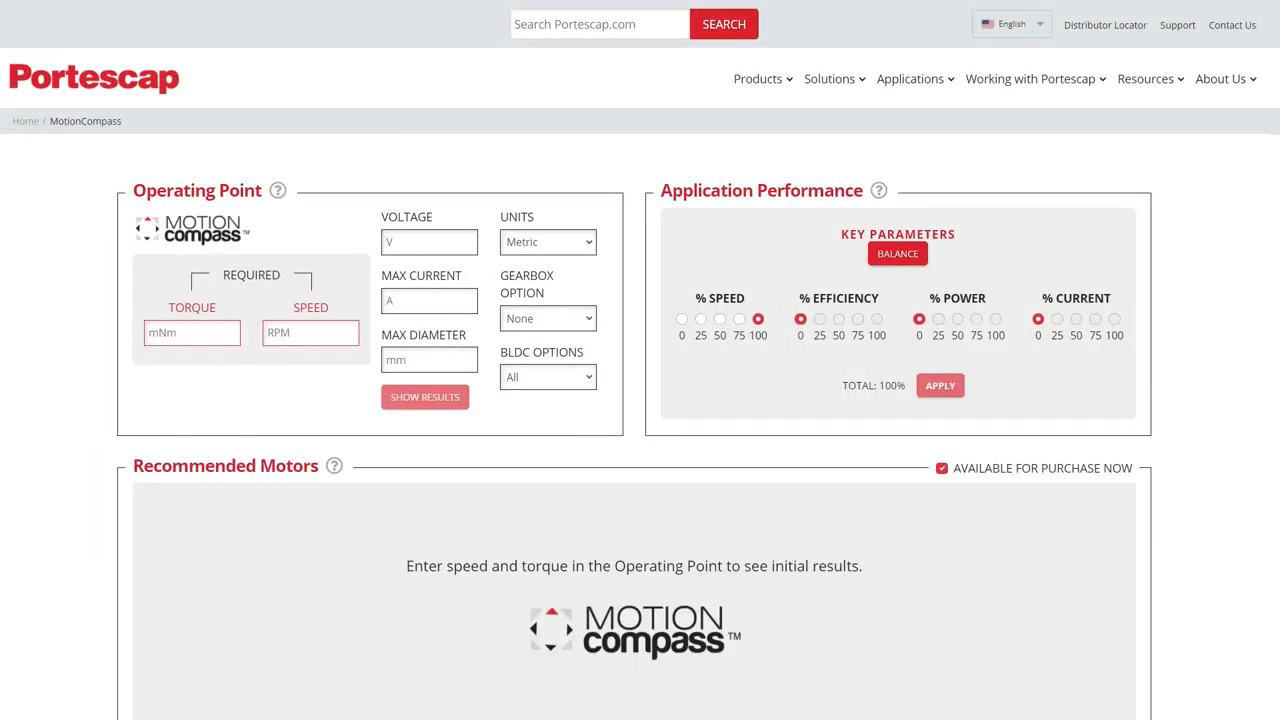

Afbeelding 1: Additive-manufacturing machines van alle types (inclusief die gebaseerd op FDM zoals hier getoond) maken gebruik van stappenmotors voor een gecontroleerde en gecoördineerde beweging van de extrusiemondstuk (of andere eindeffector voor depositie) door de 3D-ruimte. NEMA 17-stappenmotors die draaimomenten tot 60 oz-in. aankunnen, zijn gebruikelijk. (Bron afbeelding: Dreamstime)

Afbeelding 1: Additive-manufacturing machines van alle types (inclusief die gebaseerd op FDM zoals hier getoond) maken gebruik van stappenmotors voor een gecontroleerde en gecoördineerde beweging van de extrusiemondstuk (of andere eindeffector voor depositie) door de 3D-ruimte. NEMA 17-stappenmotors die draaimomenten tot 60 oz-in. aankunnen, zijn gebruikelijk. (Bron afbeelding: Dreamstime)

AM vormt de kern van dergelijke moderne versies van iteratief ontwerp vooraf. Plus AM maakt de productie mogelijk van onderdelen die onmogelijk zijn met conventionele bewerking, zoals holle botachtige structuren met interne roosters. De mogelijkheid om thermoplastische onderdelen snel (en tegen lage kosten) te printen kan een transformerende invloed hebben op prototyping in een vroeg stadium. Dergelijke onderdelen kunnen worden gebruikt als de eigenlijke prototypeonderdelen of als gereedschap om machinaal bewerkte onderdelen op te spannen of samengestelde onderdelen te gieten. Recentere ontwikkelingen waardoor hoogwaardige metalen onderdelen direct geprint kunnen worden, bieden nog meer mogelijkheden voor prototyping, het maken van productiegereedschap en zelfs het direct vervaardigen van onderdelen voor kleine series.

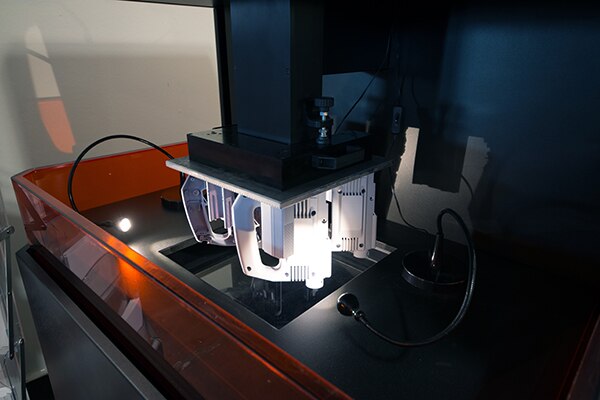

Afbeelding 2: Geavanceerde bewegingsbesturing kan fluctuaties van sinusstromen in de asmotors van 3D-printers minimaliseren voor een stillere en soepelere werking. Sommige standalone IC's om tweefasige stappenmotors aan te sturen, gebruiken bijvoorbeeld geoptimaliseerde chopperroutines om de bewegingsprestaties, het motorkoppel en de efficiëntie te maximaliseren. (Bron afbeelding: Trinamic Motion Control GmbH)

Afbeelding 2: Geavanceerde bewegingsbesturing kan fluctuaties van sinusstromen in de asmotors van 3D-printers minimaliseren voor een stillere en soepelere werking. Sommige standalone IC's om tweefasige stappenmotors aan te sturen, gebruiken bijvoorbeeld geoptimaliseerde chopperroutines om de bewegingsprestaties, het motorkoppel en de efficiëntie te maximaliseren. (Bron afbeelding: Trinamic Motion Control GmbH)

Er zijn veel namen voor eigen AM-processen, maar alle processen vallen in een van de zeven ISO-standaard AM-categorieën.

Materiaal extrusie 3D-printen: Materiaal wordt selectief afgegeven via een spuitmond of opening. Meestal is thermoplastisch polymeer het materiaal dat geëxtrudeerd wordt en het proces wordt meestal filament deposition modelling of FDM genoemd. Bijna alle goedkope 3D-printers en zelfs veel duurdere machines gebruiken FDM.

Poederbedfusie of PBF: Thermische energie zoals die van een laser, elektronenbundel of plasmaboog wordt gericht op het smelten en smelten van delen van poedervormig materiaal in een poederbed.

De eerste vorm van poederbedfusie die in de jaren 1980 werd ontwikkeld, heet selectief lasersinteren of SLS. In tegenstelling tot bepaalde technieken die tegenwoordig worden gebruikt, kon SLS-poeders niet volledig smelten ... dus konden er geen volledig dichte onderdelen worden gemaakt. Moderne poederbedfusieapparatuur smelt metaalpoeders volledig om volledig dichte onderdelen te produceren met een korrelstructuur die vergelijkbaar is met die van gesmede onderdelen. De mechanische eigenschappen van door SLS geproduceerde onderdelen kunnen aanzienlijk beter zijn dan die van gegoten onderdelen.

Fotopolymerisatie in een vat: Vloeibaar fotopolymeer in een vat wordt selectief uitgehard door lichtgeactiveerde polymerisatie. Dit proces wordt vaak stereolithografie genoemd.

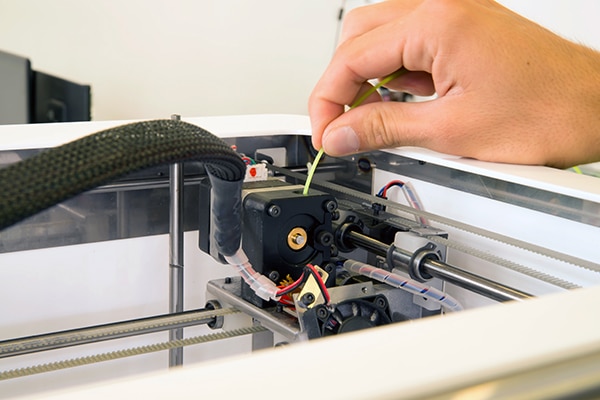

Afbeelding 3: Stereolithografie (SLA) en digitale lichtverwerking (DLP) zijn additieve productietechnologieën die worden gebruikt voor het maken van modellen, prototypes, patronen en productieonderdelen. (Bron afbeelding: Dreamstime)

Afbeelding 3: Stereolithografie (SLA) en digitale lichtverwerking (DLP) zijn additieve productietechnologieën die worden gebruikt voor het maken van modellen, prototypes, patronen en productieonderdelen. (Bron afbeelding: Dreamstime)

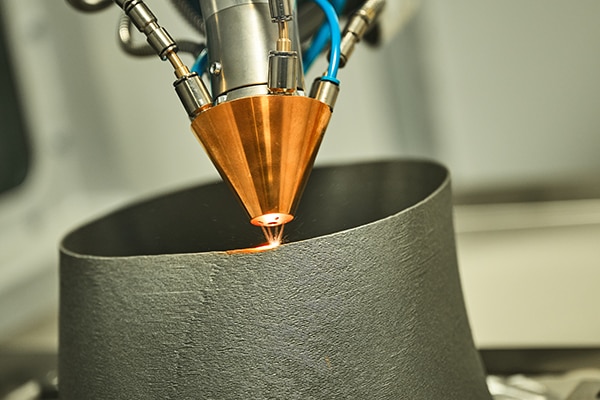

Gerichte energiedepositie of DED: Thermische energie van een laser, elektronenbundel of plasmaboog wordt gericht om materialen te smelten en te smelten terwijl ze worden afgezet. Als grondstof kan draadaanvoer of geblazen poeder worden gebruikt.

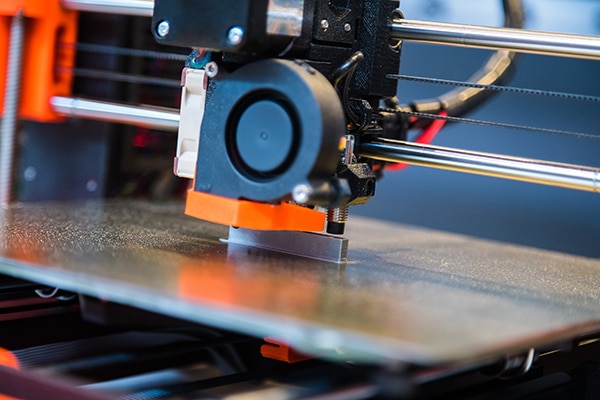

Afbeelding 4: Lineaire geleiders met ronde rails en blootliggende synchrone riemaandrijvingen zijn gebruikelijk op zowel tafelmodellen 3D printers als op geavanceerdere apparatuur. (Bron afbeelding: Dreamstime)

Afbeelding 4: Lineaire geleiders met ronde rails en blootliggende synchrone riemaandrijvingen zijn gebruikelijk op zowel tafelmodellen 3D printers als op geavanceerdere apparatuur. (Bron afbeelding: Dreamstime)

Binder jetting (BJ) en material jetting (MJ): Bij BJ-processen wordt een vloeibaar bindmiddel selectief gedeponeerd om poedermaterialen samen te voegen. Bij MJ-processen daarentegen worden druppels bouwmateriaal selectief afgezet via een proces dat sterk lijkt op inkjetprinten.

Afbeelding 5: Deze 3D-printer heeft een zwaardere eindeffector en is daarom gebouwd rond een SCARA-robotarm. (Bron afbeelding: Dreamstime)

Afbeelding 5: Deze 3D-printer heeft een zwaardere eindeffector en is daarom gebouwd rond een SCARA-robotarm. (Bron afbeelding: Dreamstime)

Lamineren van vellen: Vellen materiaal worden gelijmd om een onderdeel te vormen. Dit is het oudste additieve proces, waarbij vroege machines papierprofielen in lagen legden en aan elkaar hechtten om complexe 3D-onderdelen te maken, vergelijkbaar met de manier waarop multiplex wordt gemaakt.

Overeenkomsten tussen apparatuur voor verschillende AM-types

Alle zojuist beschreven AM-methoden bouwen 3D-onderdelen door 2D-profielen in lagen op elkaar te stapelen. Bij lagen met aanzienlijke overhangen of kenmerken die los kunnen laten, worden eerst ondersteunende structuren aangebracht en na het bouwen verwijderd.

Terwijl FDM, gebaseerd op materiaalextrusie, de dominante AM-benadering is voor alles van hobby-grade 3D-printers tot industriële prototypes in kunststoffen, worden twee processen steeds gebruikelijker voor het produceren van metalen onderdelen met hoge sterkte voor de ruimtevaart. Dit zijn:

- Poederbedfusie (PBF) voor kleine en volledig afgewerkte onderdelen

- Directe energiedepositie (DED) voor grotere onderdelen die vaak nabewerkt moeten worden

Afbeelding 6: AM-apparatuur die gebruikt wordt om geavanceerde metalen werkstukken te maken, zijn servosystemen met geavanceerde bewegingscomponenten en in sommige gevallen zelfs direct aangedreven motors. Dergelijke constructies stellen operators in staat om de precisie van lasergebaseerde constructies te benutten. (Bron afbeelding: Dreamstime)

Afbeelding 6: AM-apparatuur die gebruikt wordt om geavanceerde metalen werkstukken te maken, zijn servosystemen met geavanceerde bewegingscomponenten en in sommige gevallen zelfs direct aangedreven motors. Dergelijke constructies stellen operators in staat om de precisie van lasergebaseerde constructies te benutten. (Bron afbeelding: Dreamstime)

Naarmate alle soorten AM-processen zich hebben ontwikkeld, maken ze gebruik van veel van dezelfde automatiseringsoplossingen. Een breed scala aan geavanceerde automatiseringscomponenten van Festo - waaronder elektromechanische lineaire actuators met kogelomloopspindels of riemaandrijvingen - is bijvoorbeeld te vinden in FDM-machines, variërend van hobbyapparatuur tot professionele apparatuur en zeer geavanceerde SLS-apparatuur.

AM ontwerpvrijheden en -beperkingen

Een belangrijk voordeel van AM-onderdelen ten opzichte van subtractieve processen zoals machinale bewerking, is de grotere vrijheid om verschillende vormen te maken. Bewerkte elementen kunnen alleen worden gemaakt waar de bewerkingsmachine haar frees kan plaatsen. Dit beperkt vaak de minimum radius van interne hoeken, maakt bepaalde overhangende elementen moeilijk en betekent dat interne holtes eenvoudigweg onmogelijk te realiseren zijn met één component. Deze beperkingen resulteren vaak in constructies die zijn opgebouwd uit meerdere aan elkaar geschroefde componenten, waardoor de productiekosten en het gewicht toenemen en de sterkte en betrouwbaarheid afnemen. Bevrijd van deze beperkingen kunnen onderdelen die met additieve processen zijn gemaakt vaak veel onderdelen samenvoegen, waardoor de kosten sterk dalen en de prestaties verbeteren.

Generatief ontwerp is een proces waarbij algoritmen componenten ontwerpen door veel kleine wijzigingen aan te brengen en de prestaties van verschillende componenten te simuleren in een proces dat veel lijkt op evolutie. De resulterende vormen zijn meestal veel complexer dan alles wat een menselijke ontwerper zou creëren, en lijken opvallend veel op de structuren die de natuur heeft ontwikkeld.

Afbeelding 7: Structuren die zijn gemaakt met generatieve ontwerpen worden vaak geassocieerd met additieve productie, hoewel ze vaak worden geproduceerd via digitale productie en CNC-bewerking met vijf assen. Het NASA Evolved Structures-programma heeft de hier getoonde onderdelen gemaakt; het NASA-team gebruikte CNC-verspaning omdat machinaal bewerkte onderdelen beter geschikt zijn dan AM-varianten voor toepassingen met zeer hoge prestaties. Dat komt deels doordat (ondanks de vooruitgang op het gebied van AM) machinaal bewerkte componenten minder onderhevig zijn aan variabiliteit in materiaaleigenschappen. (Bron afbeelding: NASA)

Afbeelding 7: Structuren die zijn gemaakt met generatieve ontwerpen worden vaak geassocieerd met additieve productie, hoewel ze vaak worden geproduceerd via digitale productie en CNC-bewerking met vijf assen. Het NASA Evolved Structures-programma heeft de hier getoonde onderdelen gemaakt; het NASA-team gebruikte CNC-verspaning omdat machinaal bewerkte onderdelen beter geschikt zijn dan AM-varianten voor toepassingen met zeer hoge prestaties. Dat komt deels doordat (ondanks de vooruitgang op het gebied van AM) machinaal bewerkte componenten minder onderhevig zijn aan variabiliteit in materiaaleigenschappen. (Bron afbeelding: NASA)

Omdat componenten steeds complexer worden, met organische externe vormen en interne roosters en kanalen, hebben digitale modellen meer gegevens nodig. Bewerkingen zoals rendering, slicing, het genereren van ondersteuningsstructuren en het genereren van machinecode worden allemaal moeilijker. De bestaande vlakvullende bestandsformaten (die oppervlakken voorstellen als mazen van vlakke driehoeken) worden omslachtig. Eén benadering is om mesh-bestanden met 3D gekromde driehoeken toe te staan, zodat een kleiner aantal driehoeken gebruikt kan worden om een oppervlak te benaderen.

Een veel efficiëntere manier om zulke complexe geometrieën te representeren is door gebruik te maken van impliciete geometrie, hoewel dit nog niet compatibel is met de meeste CAD-software.

AM biedt controle over interne geometrieën

AM is ongeëvenaard in zijn vermogen om interne geometrieën te creëren. Dit vermogen maakt structuren mogelijk die anders onmogelijk licht en sterk zouden zijn, met interne roosters die lijken op die van botten en plantenstengels. Deze mogelijkheid maakt het ook mogelijk om geconsolideerde onderdelen te ontwerpen met functies zoals interne kanalen, pijpen, spruitstukken, koelkanalen of warmtewisselaars. Terwijl dergelijke componenten conventioneel worden bewerkt en gefabriceerd uit buizen en platen, wat resulteert in constante diameters en kanaalbreedtes, is het met AM mogelijk om de profielen te variëren. Voorzieningen zoals turbulators kunnen worden toegevoegd om de warmteoverdracht te vergroten.

Afbeelding 8: Hier ziet u het Aero LEAP-brandstofspuitmond van GE. (Bron afbeelding: GE)

Afbeelding 8: Hier ziet u het Aero LEAP-brandstofspuitmond van GE. (Bron afbeelding: GE)

Bedenk hoe AM-onderdelen voor de lucht- en ruimtevaart al jaren worden gebruikt in vliegtuigen. Een van de bekendste voorbeelden is het General Electric Aero LEAP-brandstofspuitmond, dat sinds 2015 in productie is. Hierdoor werden 18 componenten vervangen door één geconsolideerde component met alle vereiste complexe interne kanalen.

Verder gebruikmakend van AM is de General Electric Catalyst-turbopropmotor die meer dan 800 conventioneel vervaardigde onderdelen consolideert in 12 AM-onderdelen. Deze motor wordt naar verwachting in 2023 gecertificeerd.

Laserstraal poederbedfusie of PBF-L is het meest gevestigde en volwassen AM-metaalproces. Dit proces wordt gebruikt om GE's motoronderdelen te produceren en het kan ook polymeeronderdelen van hoge kwaliteit produceren. De grootte van het bouwvolume is beperkt tot ongeveer 400 mm × 400 mm × 800 mm door de noodzaak om een consistente gasstroom over het bouwgebied te handhaven en door de kosten van het vullen van het bed met poeder. Metaalpoeders zijn zwaar en ook erg duur in de kwaliteit die nodig is voor consistente fusie. Depositiesnelheden voor een enkele laser zijn tot 20 cm3/uur, terwijl systemen met meerdere lasers tot 150 cm3/uur kunnen bereiken voor aluminium componenten. Er kan een goede oppervlakteafwerking worden bereikt die geschikt is voor afgewerkte onderdelen. De oppervlaktekwaliteit is afhankelijk van de deeltjesgrootte van de poedergrondstof, met deeltjesdiameters tot 5 µm.

De materiaaleigenschappen van onderdelen die geproduceerd worden door poederbedfusie hangen grotendeels af van de controle van het smeltbad, waar het poedermateriaal wordt versmolten tot het vaste onderdeel. Het beheersen van dit smeltbad is in essentie hetzelfde als een lasbewerking en het fundamentele begrip is gebaseerd op vele jaren van lasonderzoek en -ontwikkeling. Laser- en elektronenbundellassen worden al meer dan 50 jaar gebruikt, terwijl booglassen al meer dan 100 jaar wordt toegepast. Dankzij deze kennis kunnen onderdelen worden geproduceerd met zeer verfijnde korrelstructuren, vaak vergelijkbaar met de best presterende gesmede onderdelen. De procesvariabiliteit blijft echter iets hoger.

Conclusie

Hoewel dit minder gebruikelijk is, kunnen naast lasers ook andere energiebundels gebruikt worden voor poederbedfusie. Poederbedfusie met elektronenbundels heeft het voordeel dat de bundel gestuurd kan worden met magneten in plaats van met mechanisch gestuurde spiegels. Dit betekent dat iets hogere bouwsnelheden haalbaar zijn, maar dat de oppervlakteafwerking niet zo fijn is als bij lasergebaseerde processen.

Aan de andere kant van het technologiespectrum kunnen open-source 3D-printers thuis worden gebouwd en zelfs hun eigen onderdelen printen, waardoor ze in wezen zelfreplicerend worden. Er hoeven maar een paar automatiseringscomponenten zoals stappenmotors te worden gekocht; alle mechanische elementen van de constructie kunnen worden gemaakt.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.