Nutzen Sie die Vorteile von RTD-Temperatursensoren ohne die Komplexität der Schnittstelle

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-07-07

Von Anwendungen in den Bereichen Gesundheitswesen, Instrumentierung, HLK und Automobil bis hin zum Internet der Dinge (Internet of Things, IoT) ist die Temperatur der am häufigsten gemessene Parameter in der realen Welt, und die Kenntnis der Temperatur mit dem richtigen Verhältnis von Genauigkeit, Präzision und Wiederholbarkeit ist für viele Anwendungen entscheidend. Eine weit verbreitete Wahl für einen Temperatursensor ist der Widerstandstemperaturdetektor (RTD), ein Präzisionsmetallelement, das gewöhnlich aus reinem oder fast reinem Platin besteht. Ein platinbasierter Sensor verfügt über eine vollständig detaillierte, wiederholbare und charakterisierte Widerstands-über-Temperatur-Übertragungsfunktion, so dass RTDs in wissenschaftlichen und instrumentellen Anwendungen weit verbreitet sind.

Um das Leistungspotenzial dieses scheinbar einfachen Zweiklemmensensors voll auszuschöpfen, muss der Konstrukteur jedoch die verschiedenen Arten der Ansteuerung und Widerstandsmessung zur Temperaturbestimmung verstehen. Außerdem erfordern viele Anwendungen mehrere RTDs, so dass der Schnittstellenansatz und die zugehörige Schaltung ebenfalls zur Anwendung passen müssen.

Was Designer brauchen, sind FTE-spezifische Komponenten, die die inhärenten Eigenheiten der FTE ansprechen und überwinden. Dieser Artikel zeigt, wie ICs von Texas Instruments, Maxim Integrated, und Analog Devices, zusammen mit einem Evaluation Board von Microchip Technology verwendet werden können, um ihre Anwendung zu vereinfachen.

Wie RTD-Sensoren funktionieren

Ähnlich wie beim Thermistor ist das Funktionsprinzip des RTD täuschend einfach. Es handelt sich um einen Platindraht oder eine dünne Schicht, manchmal unter Zusatz anderer Edelmetalle wie Rhodium, mit einem bekannten Nennwiderstand und einer positiven Widerstandsänderung in Abhängigkeit von der Temperatur (d.h. positiver Temperaturkoeffizient oder PTC). RTDs können mit vielen verschiedenen Nennwiderstandswerten hergestellt werden, wobei die gebräuchlichsten der Pt100 und Pt1000 (manchmal als PT100 und PT1000 geschrieben) mit einem Nennwiderstand von 100 Ohm (Ω) bzw. 1000 Ω unter 0⁰C sind.

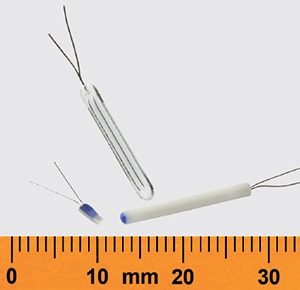

Gängige Methoden zur Konstruktion des Sensors sind das Wickeln des Platindrahts um einen Glas- oder Keramikträger oder die Verwendung von Platin in einer Dünnschichtfertigung (Abbildung 1). Aufgrund ihrer weit verbreiteten Verwendung und der Notwendigkeit der Austauschbarkeit definiert eine internationale Norm, DIN EN 60751 (2008), die detaillierten elektrischen Eigenschaften von Platin-Temperatursensoren. Die Norm enthält Tabellen mit Widerstand über Temperatur, Toleranzen, Kurven und Temperaturbereichen.

<Abbildung 1: Diese RTDs verwenden (von links nach rechts) Dünnschicht-, Glas- und Keramik-Herstellungstechniken. (Bildquelle: WIKA Alexander Wiegand SE & Co. KG)

<Abbildung 1: Diese RTDs verwenden (von links nach rechts) Dünnschicht-, Glas- und Keramik-Herstellungstechniken. (Bildquelle: WIKA Alexander Wiegand SE & Co. KG)

Standard-Platin-RTDs arbeiten im Bereich von -200⁰C bis +800⁰C. Zu ihren Hauptmerkmalen gehören hohe Stabilität, Wiederholbarkeit und Genauigkeit, vorausgesetzt, sie werden ordnungsgemäß von einer Strom- oder Spannungsquelle angesteuert, und ihr Widerstand wird als Spannung an ihren beiden Anschlüssen unter Verwendung einer geeigneten analogen Front-End-Schaltung (AFE) gemessen, wobei die Spannungsmesswerte für höchste Genauigkeit linearisiert werden.

Der Widerstand der RTDs ändert sich ziemlich dramatisch mit der Temperatur, was zu ihrer Eignung für hochpräzise Messungen beiträgt. Bei einem Standard-Pt100-Gerät ändert sich der Widerstand von etwa 25 Ω bei -200⁰C auf etwa +375 Ω bei +800⁰C. Die durchschnittliche Steigung zwischen 0°C und +100°C wird als Alpha (α) oder Temperaturkoeffizient bezeichnet, und ihr Wert hängt von den Verunreinigungen und ihren Konzentrationen im Platin ab. Die beiden am häufigsten verwendeten Werte für Alpha sind 0,00385055 und 0,00392.

RTDs werden in Tausenden von spezifischen Modellen aus vielen Quellen angeboten. Ein Beispiel ist das Vishay Beyschlag PTS060301B100RP100, ein 100 Ω Platin-RTD mit einer Grundgenauigkeit von ±0,3% und einem Temperaturkoeffizienten von ±3850 ppm/°C in einem 0603 SMT-Gehäuse. Es ist ein Mitglied der PTS-Serie von 100 Ω, 500 Ω und 1000 Ω bleifreien SMT-RTDs, die in den Gehäusen 0603, 0805 und 1206 erhältlich sind. Diese Bauelemente werden unter Verwendung eines homogenen Platinfilms hergestellt, der auf ein hochwertiges Keramiksubstrat aufgebracht und so konditioniert wird, dass der richtige Temperaturkoeffizient und die richtige Stabilität erreicht werden. Die Sensorelemente sind mit einer Schutzschicht überzogen, die für den elektrischen, mechanischen und klimatischen Schutz ausgelegt ist, und erfüllen alle relevanten IEC- und DIN-Normen für Leistung und Konformität. Aufgrund seiner geringen Größe weist der Baustein 100 Ω im Gehäuse 0603 eine schnelle Ansprechzeit in freier Luft von weniger als zwei Sekunden bis auf 90 % seines Endwiderstandswertes auf.

RTD-Linearisierung

Die FTE sind ziemlich linear, weisen aber dennoch eine gekrümmte, monotone Abweichung auf. Bei Anwendungen, die eine Genauigkeit von einem Grad oder einigen wenigen Grad erfordern, ist es möglicherweise nicht notwendig, die FTE-Übertragungsfunktion zu linearisieren, da die Abweichung relativ gering ist (Abbildung 2). Zum Beispiel ist der Unterschied zwischen -20⁰C und +120⁰C weniger als ±0,4⁰C.

Abbildung 2: Pt100 RTD-Widerstand in Abhängigkeit von der Temperatur, dargestellt mit der linearen Näherung für 0°C bis +100°C. (Bildquelle: Maxim Integrated)

Abbildung 2: Pt100 RTD-Widerstand in Abhängigkeit von der Temperatur, dargestellt mit der linearen Näherung für 0°C bis +100°C. (Bildquelle: Maxim Integrated)

Die FTE wird jedoch häufig in Präzisionsanwendungen eingesetzt, die eine Genauigkeit von einem Zehntel oder besser erfordern, so dass eine Linearisierung erforderlich ist. Die Linearisierung kann durch Berechnung in Software oder durch eine Nachschlagetabelle implementiert werden. Für eine hochgenaue Linearisierung wird die Callendar-Van Dusen-Gleichung verwendet:

![]()

wobei T = Temperatur (°C); R(T) = Widerstand bei T; R0 = Widerstand bei T = 0°C; und A, B und C RTD-spezifische Konstanten sind.

Für α = 0,00385055 definiert die DIN RTD-Norm die Callendar-Van Dusen-Koeffizientenwerte A, B und C als:

A = 3,90830 x 10-3,

B = -5,77500 x 10-7, und

C = -4.18301 x 10-12 von -200°C bis 0°C, und C = 0 von 0°C bis +850°C (dies hat den Vorteil, dass das Polynom auf eine einfachere Gleichung zweiter Ordnung reduziert wird).

RTD-Verbindungen

Als passiver, zweipoliger Widerstand sind die Ansteuerungs- und Abtastschaltungen der RTD-Schnittstelle im Prinzip einfach, und die Ansteuerung kann eine Spannungs- oder Stromquelle sein. In der einfachsten Form mit einer Spannungsquelle sind die RTD-Leitungen mit der Quelle verbunden, ebenso wie ein stabiler bekannter Widerstand (RREF), der in Reihe geschaltet ist und normalerweise den gleichen Nennwert wie der RTD hat (Abbildung 3). Dies bildet eine Standard-Spannungsteilerschaltung. Die Spannung sowohl über dem RTD- als auch über dem Reihenwiderstand wird gemessen, und einfache Spannungsteilerberechnungen werden dann zur Berechnung des RTD-Widerstands verwendet. Die Genauigkeit kann verbessert werden, indem die Spannung über dem bekannten Widerstand zusammen mit der Spannung über dem RTD gemessen wird.

Abbildung 3: Diese vereinfachte RTD-Signalaufbereitungsschaltung verwendet den RTD in Reihe mit einem bekannten Referenzwiderstand (RREF) und einer Stromquelle; die Spannung über dem RTD wird zusammen mit der Spannung über dem Referenzwiderstand gemessen, um den RTD-Widerstand zu berechnen. (Bildquelle: Maxim Integrated)

Abbildung 3: Diese vereinfachte RTD-Signalaufbereitungsschaltung verwendet den RTD in Reihe mit einem bekannten Referenzwiderstand (RREF) und einer Stromquelle; die Spannung über dem RTD wird zusammen mit der Spannung über dem Referenzwiderstand gemessen, um den RTD-Widerstand zu berechnen. (Bildquelle: Maxim Integrated)

Diese Anordnung ist zwar einfach, hat aber viele Quellen möglicher Ungenauigkeiten, einschließlich Änderungen der Quellenspannung, des Temperaturkoeffizienten des Referenzwiderstands, des Abfalls des Stromwiderstands der Verbindungsleitungen (IR) und sogar des Temperaturkoeffizienten der Kupferverbindungsleitungen, der etwa +0,4%/˚C beträgt. Zur teilweisen Überwindung dieser Fehlerquellen wird die FTE häufig stattdessen in einer ratiometrischen Wheatstone-Brückenkonfiguration eingesetzt.

Der Brücken- und Spannungsantriebsansatz hat jedoch noch Schwächen. Eine ratiometrische Anordnung wie die Brücke hat eine bekannte eigene nichtlineare Beziehung, unabhängig von der Nichtlinearität eines Brückenelements. Daher muss diese Beziehung in den Berechnungen berücksichtigt werden, die die Nichtlinearität des FTE-Elements korrigieren, die den Algorithmus verkompliziert und die Verarbeitungslast erhöht.

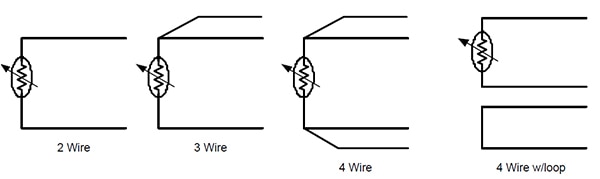

Aus diesen und anderen Gründen wird die FTE fast immer mit einer aktuellen Quelle verwendet. Dies ermöglicht die volle Kontrolle über die Antriebssituation und bietet die Möglichkeit, Spannungsabfall und temperaturbedingte Änderungen in den Anschlussleitungen direkter zu kompensieren. Je nach Anwendung und Abstand zwischen dem FTE und seinem AFE können Konstrukteure zwei-, drei-, vier- oder vieradrige Verbindungen mit Schleifenanschlüssen verwenden (Abbildung 4).

<Abbildung 4: Die Verbindung zwischen dem RTD und dem AFE kann zwei, drei oder vier Drähte verwenden; letzteres kann eine gepaarte Vierdrahtverbindung sein oder eine separate Schleife für zwei Drähte haben. (Bildquelle: Texas Instruments)

<Abbildung 4: Die Verbindung zwischen dem RTD und dem AFE kann zwei, drei oder vier Drähte verwenden; letzteres kann eine gepaarte Vierdrahtverbindung sein oder eine separate Schleife für zwei Drähte haben. (Bildquelle: Texas Instruments)

Die Zweidrahtverbindung ist die einfachste, am wenigsten sperrige und am wenigsten kostspielige. Er eignet sich jedoch nur dann für genaue Ergebnisse, wenn die Drähte, die den Pt100-Widerstandsthermometer mit der AFE-Schaltung verbinden, einen sehr geringen Widerstand von unter einigen Milliohm aufweisen (mΩ), wobei der Drahtwiderstand im Vergleich zum Widerstand des Widerstandsthermometers nicht signifikant wird. Typischerweise beschränkt dies den Abstand auf etwa 25 Zentimeter (cm), ist aber auch eine Funktion der Dicke dieser Drähte, die aufgrund der physischen Installationskonfiguration und Zwänge dazu neigen, dünn zu sein. Es ist natürlich möglich, den Spannungsabfall durch Berechnungen zu korrigieren. Dies erhöht jedoch die Komplexität, insbesondere wenn der Leitungsdrahtwiderstand durch die Temperatur beeinflusst wird.

Für größere Entfernungen bis etwa 30 Meter (m) wird der Drei-Draht-Ansatz verwendet. Hier überwacht die Schaltung eine Seite der Stromschleife mit einer Kelvin-Verbindung, misst den Spannungsabfall im Widerstand der Schleife und kompensiert dann diesen Abfall. Bei dieser Methode wird angenommen, dass der Spannungsabfall in der Nicht-Kelvin-Leitung derselbe ist wie auf der Kelvin-Leitungsseite.

Der Vier-Draht-Ansatz verwendet eine Voll-Kelvin-Abtastung zur Überwachung beider Seiten der Stromschleife des FTE. Dieser Ansatz bietet Präzision bei der Eliminierung des Leitungswiderstands, unabhängig von den Unterschieden zwischen den beiden Stromquellenleitungen. Es kann für Entfernungen von Hunderten von Metern eingesetzt werden, hat aber die höchste Material- und Drahtvolumenwirkung.

Schließlich gibt der Vier-Draht mit Schleifen-Ansatz dem Konstrukteur die Wahl, wie er den Verlust in der Schleife messen möchte. Der Widerstand der Schleifenverbindungsdrähte kann unabhängig von der eigentlichen RTD-Schleife als einfacher Widerstand gemessen werden, vorausgesetzt, die beiden zusätzlichen Leitungen sind mit den RTD-Leitungen identisch. Dieser Ansatz mag in Bezug auf Installation und Berechnungen eher Kopfschmerzen bereiten als die direkte Kelvin-Anordnung, aber es gibt praktische Fälle, in denen es physisch schwierig ist, regelmäßige Kelvin-Verbindungen in der FTE bereitzustellen. Nichtsdestotrotz wird diese Anordnung in modernen Anlagen nicht oft verwendet, da der Vier- und sogar der Dreileiter-Ansatz bei entsprechender Einrichtung und Kalibrierung vergleichbare Ergebnisse liefern kann.

Beachten Sie, dass die Wahl der Verwendung einer Zwei-, Drei- oder Vierdrahtschnittstelle unabhängig vom FTE ist, und jedes FTE kann mit jeder der Wahlmöglichkeiten verwendet werden, vorausgesetzt, es ist Platz und Zugang vorhanden, um die erforderlichen physischen Verbindungen herzustellen. Bei physikalisch kleinen Anordnungen kann die Masse des Drahtbündels jedoch thermische Verschiebungen und zusätzliche thermische Zeitkonstanten verursachen. Im Allgemeinen ist es eine gute Praxis, die thermische Masse der Sensoranordnung im Verhältnis zu der zu erfassenden Masse so klein wie möglich zu halten.

Fragen im Zusammenhang mit den Anschlussleitungen und der Signalintegrität gehen über den einfachen Gleichstromwiderstand hinaus. Rauschen gibt oft Anlass zur Sorge, und obwohl die Temperatur im Vergleich zu den meisten Rauschsignalen ein relativ langsam veränderliches Phänomen ist, kann Rauschen das Signal am AFE immer noch verfälschen, wenn es genau dann auftritt, wenn die Spannung über dem RTD abgetastet oder umgewandelt wird. Im Extremfall kann Rauschen das Frontend sättigen und es für einige Millisekunden (ms) "blenden", bis es aus der Sättigung herauskommt.

Aus diesem und anderen Gründen sollten die Fühlerleitungen aus dem FTE mit gleicher Impedanz zur Erde abgeglichen werden (manchmal auch Längsausgleich genannt), wenn ihre Länge größer als etwa ein Meter ist. Der Grund dafür ist, dass diese parallelen Leitungen wahrscheinlich eine Gleichtaktspannung (CMV) und Rauschen aufweisen, das Differential-Front-End des AFE diese jedoch ablehnen kann. Wenn die Leitungen jedoch unsymmetrisch sind, wandelt die Schaltung einen Teil des Gleichtaktsignals in ein unsymmetrisches Signal um, das vom Differentialeingang des AFE nicht zurückgewiesen wird.

Auswahl Pt100 vs. Pt1000 RTD

Da die gebräuchlichsten RTDs entweder mit 100 Ω oder 1000 Ω Widerstand unter 0⁰C erhältlich sind, stellt sich natürlich die Frage, wie man zwischen ihnen wählen kann. Wie immer gibt es Kompromisse und keine einzige "richtige" Antwort, da dies von den Besonderheiten der Anwendung abhängt. Es ist zu beachten, dass die Linearität der Kennlinie, der Betriebstemperaturbereich und die Ansprechzeit für Pt100- und Pt1000-Widerstandsthermometer gleich oder fast gleich sind, und auch ihr Temperaturkoeffizient des Widerstandes ist gleich.

Der Pt100-Widerstandsthermometer hat einen geringeren Nennwiderstand und kann daher, wie bereits erwähnt, nur für kurze Entfernungen in einer Zweidrahtkonfiguration verwendet werden, da der Leitungswiderstand im Vergleich zum Widerstandsthermometer erheblich ist. Im Gegensatz dazu ist der Leitungswiderstand im Vergleich zum Pt1000-Widerstand ein viel kleinerer Bruchteil, wodurch sich der Pt1000 besser für längere Zweidrahtleitungen eignet.

Da der Pt1000 RTD einen höheren Widerstand nach dem Ohmschen Gesetz (V = IR) hat, benötigt er weniger Treiberstrom, um eine gegebene Spannung an ihm aufzubauen. Ein bescheidener Strom von 1 Milliampere (mA) ergibt einen Spannungsabfall von 1 Volt bei 0⁰C, und die Spannung steigt von diesem Wert an, wenn die Temperatur steigt.

Es gibt jedoch eine potentiell unerwünschte Folge höherer Spannungen, da die RTD-Spannung das AFE-Front-End bei höheren Temperaturen überlasten kann. Außerdem muss die Stromquelle eine ausreichende Compliance aufweisen, um den festen Stromwert durch den Widerstand zu treiben. Zum Beispiel erfordert 1 mA bis 1000 Ω eine Stromquellen-Compliance von etwas mehr als 1 Volt, aber wenn sich das FTE erhitzt und sein Widerstand zunimmt, steigt die erforderliche Compliance proportional. Daher kann eine hochohmige RTD-Stromquelle höhere Spannungsschienen erfordern, um eine angemessene Konformitätsspannung zu gewährleisten.

Der geringere Strom, den der Pt1000 bei einem gegebenen Spannungsabfall benötigt, bringt zwei Vorteile. Erstens wird weniger Strom benötigt, was die Lebensdauer der Batterie erhöht. Zweitens wird die Eigenerwärmung des FTE reduziert, was einen großen Einfluss auf die Genauigkeit der Ablesung haben kann. Die richtige technische Praxis ist die Verwendung eines Stromtreiberpegels, der die Eigenerwärmung des Sensors minimiert, in Übereinstimmung mit der Entwicklung eines ausreichenden Spannungsabfalls und damit der Auflösung im gesamten RTD.

Dies bedeutet nicht, dass es wenig Platz für die Pt100-FTE gibt. Tatsächlich wird es in der Industrie aus Gründen der Altlasten weit verbreitet eingesetzt, und zwar dort, wo die Leitungslänge, der Betrieb mit geringer Leistung und die Eigenerwärmung keine wesentlichen Faktoren sind. Als niederohmige Schleifen sind Pt100-RTD-Installationen auch wesentlich unempfindlicher gegen Rauschaufnahme im Vergleich zu Pt1000-RTD-Installationen, die von Natur aus eine zehnmal höhere Schleifenimpedanz haben.

Es gibt neben den elektrischen auch mechanische Überlegungen. Pt100-Sensoren sind sowohl als drahtgewickelte als auch als Dünnfilm-Konstruktionen mit unterschiedlichen physikalischen Eigenschaften erhältlich, während Pt1000-RTDs im Allgemeinen nur als Dünnfilm-Geräte angeboten werden.

Beachten Sie, dass für Anwendungen mit höherer Genauigkeit andere Schritte erforderlich sein können, um den RTD-Eigenerwärmungsfehler zu minimieren.Eine Möglichkeit, dies zu tun, besteht darin, den Strom durch den RTD zu pulsen und dann die Spannung während der Pulsperiode zu messen.Je kürzer das Tastverhältnis des Impulses ist, desto geringer ist der Selbsterwärmungsfehler. Dieser Ansatz erfordert jedoch auch eine etwas ausgeklügeltere Schnittstelle, um die Impulszeit und das Tastverhältnis richtig zu verwalten und den Spannungswert mit den Impulsen zu synchronisieren.

ICs vereinfachen die RTD-Schnittstelle

Wie ihre anderen widerstandsbasierten Temperaturfühlerkomponenten sieht das RTD einfach aus, und das sollte es auch sein. Schließlich handelt es sich um einen Widerstand mit zwei Anschlüssen, der in der relativ langsamlebigen Welt der Temperaturmessung keine parasitären Auswirkungen hat. Nichtsdestotrotz haben wir, wie bei Thermistoren und vielen anderen grundlegenden Sensoren, gesehen, dass die Benutzer dieses Wandlers eine Vielzahl von Problemen zu berücksichtigen haben, einschließlich Ansteuerung, Linearisierung, Kalibrierung, Leitungskompensation und mehr; die Komplexität der Situation nimmt zu, wenn mehr als ein RTD verwendet wird, was häufig der Fall ist.

Um die mit der FTE-Schnittstelle verbundenen Probleme zu lösen, haben IC-Anbieter anwendungsspezifische ICs entwickelt, die den Anschluss sowohl auf der analogen FTE-zugewandten Seite des Front-Ends als auch am konditionierten Ausgang erleichtern und sogar so weit gehen, dass sie eine vollständige, prozessorkompatible digitale Schnittstelle enthalten. Als grundlegende Schnittstelle zum RTD verwendet beispielsweise der Operationsverstärker von Texas Instruments OPA317IDBVT eine proprietäre Autokalibrierungstechnik, um gleichzeitig eine niedrige Offset-Spannung (typisch 20 Mikrovolt (μV), maximal 90 μV) und eine Drift nahe Null über Zeit und Temperatur sowie einen Bias-Strom nahe Null zu liefern. Infolgedessen "lädt" oder beeinflusst der Operationsverstärker die FTE nicht, sondern ist sowohl "unsichtbar" als auch konsistent. Der Operationsverstärker arbeitet mit unsymmetrischen oder bipolaren Versorgungsspannungen von 1,8 Volt (±0,9 Volt) bis zu 5,5 Volt (±2,75 Volt) und eignet sich mit seinem Ruhestrom von 35 μA (maximal) gut für batteriebetriebene Anwendungen.

Eine der Eigenschaften dieses Operationsverstärkers besteht darin, dass er so konfiguriert werden kann, dass er mit Signalen arbeitet, die sehr nahe an der Erde liegen, wie es bei einem "kalten" RTD der Fall ist, das mit einem niedrigen Strompegel und somit mit einer niedrigen Spannung arbeitet. Im Gegensatz dazu haben viele Operationsverstärker mit Einfachversorgung Probleme, wenn sich die Eingangs- und Ausgangssignale 0 Volt nähern, was nahe der unteren Ausgangsschwankungsgrenze eines Operationsverstärkers mit Einfachversorgung liegt. Ein guter Operationsverstärker mit einfacher Stromversorgung kann zwar nahe an die Masse der einfachen Stromversorgung herankommen, aber er erreicht möglicherweise nicht wirklich die Masse. Der Ausgang des OPA317IDBVT kann bei einer Stromversorgungsquelle mit einer einzigen Stromversorgung auf Masse oder etwas darunter geschwenkt werden, indem ein weiterer Widerstand und eine zusätzliche, negativere Stromversorgung als die negative Stromversorgung des Operationsverstärkers hinzugefügt wird (Abbildung 5). Durch Hinzufügen eines Pull-Down-Widerstandes zwischen dem Ausgang und der zusätzlichen negativen Versorgung kann der Ausgang unter den Wert abgesenkt werden, den der Ausgang sonst erreichen würde.

Abbildung 5: Durch Hinzufügen eines Pulldown-Widerstandes (RP) und einer zusätzlichen negativen Versorgung kann der OPA317IDBVT Signale verarbeiten, die nahe am Erdpotential liegen. (Bildquelle: Texas Instruments)

Abbildung 5: Durch Hinzufügen eines Pulldown-Widerstandes (RP) und einer zusätzlichen negativen Versorgung kann der OPA317IDBVT Signale verarbeiten, die nahe am Erdpotential liegen. (Bildquelle: Texas Instruments)

Der Maxim Integrated MAX31865 ist ein einfach zu bedienender Widerstands-Digital-Wandler, der für Pt100- und Pt1000-RTDs optimiert ist (Abbildung 6). Der IC ist in winzigen 20-poligen TQFN- und SOIC-Gehäusen erhältlich und kann für Zwei-, Drei- und Vier-Draht-RTD-Schnittstellen konfiguriert werden, während er auf der Prozessorseite eine SPI-kompatible Schnittstelle bietet.

<Abbildung 6: Der integrierte RTD-Digital-Wandler MAX31865 von Maxim umfasst die analoge Schnittstelle, den Digitizer und den SPI-Ausgang für Zwei-, Drei- und Vier-Draht-RTDs. (Bildquelle: Maxim Integrated)

<Abbildung 6: Der integrierte RTD-Digital-Wandler MAX31865 von Maxim umfasst die analoge Schnittstelle, den Digitizer und den SPI-Ausgang für Zwei-, Drei- und Vier-Draht-RTDs. (Bildquelle: Maxim Integrated)

Ein einziger externer Widerstand legt die Empfindlichkeit für den verwendeten RTD fest, und ein präziser 15-Bit-Delta-Sigma-ADC wandelt das Verhältnis des RTD-Widerstandes und des Referenzwiderstandes in digitale Form um, für eine nominale Temperaturauflösung von 0,03125⁰C und eine Genauigkeit von 0,5⁰C unter allen Betriebsbedingungen und Extrembedingungen.

Viele Temperaturmessanwendungen erfordern den Einsatz mehrerer RTDs zusammen mit anderen Temperatursensoren, um einen Testaufbau vollständig zu instrumentieren. Für diese Anwendungen unterstützt der Analog Devices LTC2983 Sensor-zu-Digital, hochgenaues digitales Temperaturmesssystem IC eine Vielzahl von Sensoren und Optionen. Er verarbeitet bis zu 20 Sensorkanäle, die eine Mischung aus Zwei-, Drei- und Vierleiter-RTDs, Thermoelementen, Thermistoren und sogar Dioden sein können (Abbildung 7). Der IC kann mit dem spezifischen Sensortyp und der gewünschten Anregung programmiert werden und bietet dann eingebaute Standardkoeffizienten für diese Sensoren; er unterstützt auch kundenspezifische, benutzerspezifizierte Koeffizienten.

Abbildung 7: Die zwanzig Universaleingänge des Analogbausteins LTC2983 können je nach Bedarf gemischt werden, um Thermoelemente, Zwei-, Drei- oder Vierleiter-RTDs, Thermistoren und Dioden, die als Temperatursensoren verwendet werden, gemeinsam zu nutzen. (Bildquelle: Analog Devices)

Abbildung 7: Die zwanzig Universaleingänge des Analogbausteins LTC2983 können je nach Bedarf gemischt werden, um Thermoelemente, Zwei-, Drei- oder Vierleiter-RTDs, Thermistoren und Dioden, die als Temperatursensoren verwendet werden, gemeinsam zu nutzen. (Bildquelle: Analog Devices)

Es liefert die digitalen Ergebnisse über eine SPI-Schnittstelle in °C oder °F, mit einer Genauigkeit von 0,1°C und einer Auflösung von 0,001°C. Er arbeitet mit einer einzigen Versorgungsspannung von 2,85 Volt bis 5,25 Volt und umfasst Erregerstromquellen und Fehlererkennungsschaltungen, die für jeden Temperatursensortyp geeignet sind, sowie eine Kaltstellenkompensation (Cold Junction Compensation, CJC) für beliebige Thermoelemente.

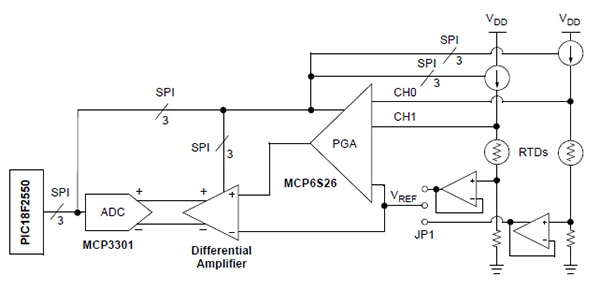

Für RTD-Datenerfassungsdesigns, bei denen das Team eine maßgeschneiderte Komplettschaltung erstellen, aber das Rad nicht "neu erfinden" möchte, bietet Microchip Technology das TMPSNS-RTD1 Pt100 RTD-Evaluierungsboard an. Die Karte unterstützt zwei RTDs und ermöglicht dem Benutzer die Konfiguration der wichtigsten Betriebsparameter, einschließlich des RTD-Stromes (Abbildung 8).

<Abbildung 8: Das TMPSNS-RTD1 Pt100 RTD-Evaluierungsboard von Microchip Technology unterstützt zwei RTDs und bietet dem Benutzer die Möglichkeit, die wichtigsten Betriebsparameter zu konfigurieren. (Bildquelle: Microchip Technology)

<Abbildung 8: Das TMPSNS-RTD1 Pt100 RTD-Evaluierungsboard von Microchip Technology unterstützt zwei RTDs und bietet dem Benutzer die Möglichkeit, die wichtigsten Betriebsparameter zu konfigurieren. (Bildquelle: Microchip Technology)

Das Blockdiagramm des Evaluation-Boards zeigt, wie es die komplette RTD-Schnittstelle Kanal für Kanal funktionsgerecht aufbaut, so dass die Benutzer die Schaltung verstehen und sie dann bei Bedarf anpassen können (Abbildung 9). Die Karte verfügt über ein internes RTD und ein externes Zwei-, Drei- oder Vier-Draht-Pt100-RTD kann ebenfalls angeschlossen werden, zusammen mit einer Schwachstromquelle zur Minimierung der Eigenerwärmung. Die Spannung über den RTD wird mit dem MCP6S26 Programmable Gain Amplifier (PGA) verstärkt. Der PGA erhöht die RTD-Spannung und ermöglicht es dem Benutzer außerdem, die Verstärkerverstärkung digital zu programmieren und den Sensorausgangsbereich zu vergrößern. Zusätzlich treibt ein Differenzverstärker einen 12-Bit-Differential-Analog-Digital-Wandler (ADC) an. Schließlich werden die Ausgangsdaten des Konverters vom Mikrocontroller über eine SPI-Schnittstelle ausgelesen und über die USB-Schnittstelle an den Host-PC gesendet.

<Abbildung 9: Das Blockdiagramm des TMPSNS-RTD1 Pt100 RTD-Evaluierungsboards zeigt das AFE und den zugehörigen Signalweg von der RTD-Anregung/Abtastung über die SPI-Schnittstelle. (Bildquelle: Microchip Technology)

<Abbildung 9: Das Blockdiagramm des TMPSNS-RTD1 Pt100 RTD-Evaluierungsboards zeigt das AFE und den zugehörigen Signalweg von der RTD-Anregung/Abtastung über die SPI-Schnittstelle. (Bildquelle: Microchip Technology)

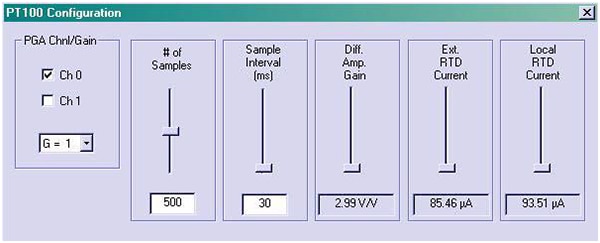

Das zugehörige Benutzerhandbuch enthält vollständige Informationen zur Installation und Einrichtung sowie eine Schritt-für-Schritt-Anleitung für die intuitive PC-basierte grafische Benutzeroberfläche (GUI). Diese GUI ermöglicht dem Benutzer die Einstellung von Parametern wie Anzahl der Abtastwerte, Abtastrate, PGA-Verstärkung, interner RTD-Strom und externer Strom (Abbildung 10).

<Abbildung 10: Durch Anwendung der mitgelieferten PC-basierten GUI können Benutzer des TMPSNS-RTD1 Pt100 RTD-Evaluierungsboards wichtige Betriebspunkte einstellen und die resultierende Leistung bewerten. (Bildquelle: Microchip Technology)

<Abbildung 10: Durch Anwendung der mitgelieferten PC-basierten GUI können Benutzer des TMPSNS-RTD1 Pt100 RTD-Evaluierungsboards wichtige Betriebspunkte einstellen und die resultierende Leistung bewerten. (Bildquelle: Microchip Technology)

Zur Vervollständigung der Dokumentation enthält das Benutzerhandbuch eine vollständig detaillierte Materialliste (BOM), eine schematische Darstellung, Platinenlayouts von oben und unten sowie Siebdrucke.

Fazit

Die Temperaturmessung ist eine Grundfunktion, und der RTD ist ein beliebter, weit verbreiteter Sensor für diese Anwendung, auch wenn seine richtige Verwendung trügerisch komplex sein kann. Wenn er jedoch mit der entsprechenden Schaltung angesteuert und abgefühlt wird, ist er in der Lage, hohe Präzision und Wiederholbarkeit über einen weiten Temperaturbereich zu bieten. Wie bei jedem Hochleistungssensor müssen seine Eigenschaften verstanden werden, um eine optimale Leistung zu erzielen. Wie gezeigt, ermöglichen es ICs mit unterschiedlichem Grad der funktionalen Integration den Anwendern, FTE-basierte Systeme mit minimalen Überraschungen und überlegener Leistung aufzubauen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.