Auswahl und Verwendung von Winkelsensoren für Servolenkung, Motoren und Robotik

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-02-05

Da Fabriken und Fahrzeuge immer mehr automatisiert werden, ist eine genaue und latenzarme Erfassung der Drehzahl und Position der Motorwelle entscheidend für die Prozesssteuerung, die Zuverlässigkeit des Systems und die Sicherheit. Um diesen Anforderungen gerecht zu werden, benötigen die Konstrukteure Winkelrotationssensoren, die schnell und präzise sind und flexibel genug sind, um Magnetfeldschwankungen und axialen Versatz zu berücksichtigen.

Erschwerend für Designer sind der ständige Kosten- und Zeitdruck sowie die Art der Betriebsumgebungen für Industrie- und Automobilanwendungen, die in Bezug auf Chemikalien und Öle sowie Temperaturen und EMI eine Herausforderung darstellen können. Andere Überlegungen betreffen den Verschleiß und die sich ständig ändernden Konfigurationen, die eine gewisse Flexibilität innerhalb der Sensorvorrichtung erfordern.

Dieser Artikel beschreibt die Rolle von Winkelsensoren und zeigt, wie sich die Merkmale der Positionserfassung wie Geschwindigkeit und geringe Latenz durch spezifische Kombinationen von magnetischem Eingang und Sensorelement anpassen lassen. Anschließend werden beispielhafte Sensorlösungen von AKM Semiconductor, Infineon Technologies und Monolithic Power Systems vorgestellt und deren Implementierung diskutiert.

Die Rolle der Winkelsensoren

Winkelsensoren werden zur Erfassung von Motorwellenpositions- und Geschwindigkeitsschwankungen für die Lenkwinkelerfassung bei Automobilen und die hochpräzise Steuerung in Robotersystemen verwendet. Sie bestimmen die absolute Winkelposition eines diametral magnetisierten Zylinders auf einer rotierenden Welle, indem sie die Orientierung eines angelegten Magnetfeldes erfassen und dessen Sinus- und Kosinuskomponenten messen. Da die Welle möglicherweise mit hoher Geschwindigkeit rotiert, ist es entscheidend, dass die Daten vom Sensor schnell und mit minimaler Latenzzeit erfasst und verarbeitet werden.

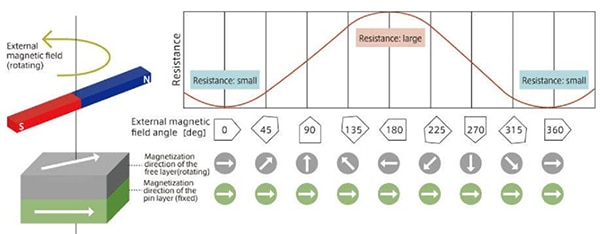

Typischerweise wird eine von vier magnetischen Technologien verwendet: Hall-Effekt, anisotroper Magnetowiderstand (AMR), Riesenmagnetowiderstand (GMR) und Tunnelmagnetowiderstand (TMR) (Abbildung 1). Bei der Verwendung einer dieser Technologien müssen Konstrukteure zunächst einen geeigneten Abstand von der Magnetoberfläche zum Sensor auf der Grundlage bestimmter Parameter wie magnetische Eigenschaften, Sensorspezifikation und Montagetoleranzen bestimmen.

Abbildung 1: Wenn ein Magnet auf einem TMR-Sensor gedreht wird, ändert sich der Widerstand des Sensorelements mit dem Drehwinkel. (Bildquelle: DigiKey)

Abbildung 1: Wenn ein Magnet auf einem TMR-Sensor gedreht wird, ändert sich der Widerstand des Sensorelements mit dem Drehwinkel. (Bildquelle: DigiKey)

Dieser Luftspalt muss mit Parametern wie Magnetgröße und Remanenz, auch Restmagnetisierung genannt, konsistent sein. Die Konstrukteure müssen auch sicherstellen, dass Luftspaltschwankungen nicht zu zu niedrigen oder zu hohen Magnetfeldern führen. Dies erfordert eine sorgfältige Prüfung des geeigneten Magneten für den Luftspalt der Anwendung (Abbildung 2).

Abbildung 2: Die Konstrukteure können eine Magnet-Sensor-Position auf der Grundlage von Konstruktionsüberlegungen, wie z.B. der erforderlichen Immunität gegen äußere Feldstörungen und der Luftspalttoleranz, auswählen. (Bildquelle: Monolithic Power Systems)

Abbildung 2: Die Konstrukteure können eine Magnet-Sensor-Position auf der Grundlage von Konstruktionsüberlegungen, wie z.B. der erforderlichen Immunität gegen äußere Feldstörungen und der Luftspalttoleranz, auswählen. (Bildquelle: Monolithic Power Systems)

Dennoch können Winkelsensoren eine Vielzahl von räumlichen Konfigurationen und Magnetfeldstärken unterstützen, einschließlich sowohl achsenfremde oder seitliche Wellenmontage als auch Wellenende-Konfigurationen. Um Abweichungen auszugleichen, wird ein nichtflüchtiger On-Chip-Speicher verwendet, um Konfigurationsparameter wie die Referenz-Nullwinkelposition, ABZ-Encoder-Einstellungen und Phaseninformationen für die Motorwicklungen zu speichern.

Die Fähigkeit des Geräts, verschiedene Magnetfeldstärken zu erkennen, ermöglicht es den Entwicklern, den Winkelsensor für spezifische Funktionen wie Diagnose und axiale Bewegungserfassung anzupassen. Die Verfügbarkeit programmierbarer Magnetfeldstärke-Schwellenwerte erleichtert auch die Implementierung einer Druck- oder Zugtastenfunktion, die als zwei logische Signale ausgegeben wird.

Während jedoch Merkmale wie Geschwindigkeit, geringe Latenz und Auflösung von den Anwendungsanforderungen abhängen, steht die Sicherheit im Mittelpunkt der Winkelsensorkonstruktionen. Die Einhaltung der Normen für funktionale Sicherheit bekräftigt das Engagement für akkurates und zuverlässigkeitsbewusstes Automobil- und Industriedesign.

Erfüllung der Anforderungen an die funktionale Sicherheit

Die Winkelsensoren, die in Automobilanwendungen eingesetzt werden, erfordern ein hohes Maß an Präzision, bis hinunter zu 0,1˚, um die Einhaltung der ISO 26262-Norm für funktionale Sicherheit in einer sehr anspruchsvollen Betriebsumgebung zu gewährleisten. Zu den Anwendungen für diese Sensoren gehört die Positionsmessung in bürstenlosen Gleichstrommotoren (BLDC) für Pumpen, Scheibenwischer, Bremsen, Ventile, Klappen, Pedale und Lenkwinkel. Die Genauigkeit von 0,1˚ gilt über den gesamten Temperaturbereich und den gesamten Produktlebenszyklus. Darüber hinaus müssen Winkelsensoren für Automobil- und Industriedesigns bei niedrigen magnetischen Flussdichten zwischen 10 Millitesla (mT) und 20 mT, bei denen der Winkelfehler deutlich zunimmt, immer noch Winkelfehler von nur 0,2° erreichen.

Darüber hinaus sollten Winkelsensoren leicht in sicherheitskritische Designs wie elektrische Servolenkungen (EPS) integriert werden können, die für autonome Funktionen wie automatisches Einparken und Spurhalten entscheidend sind.

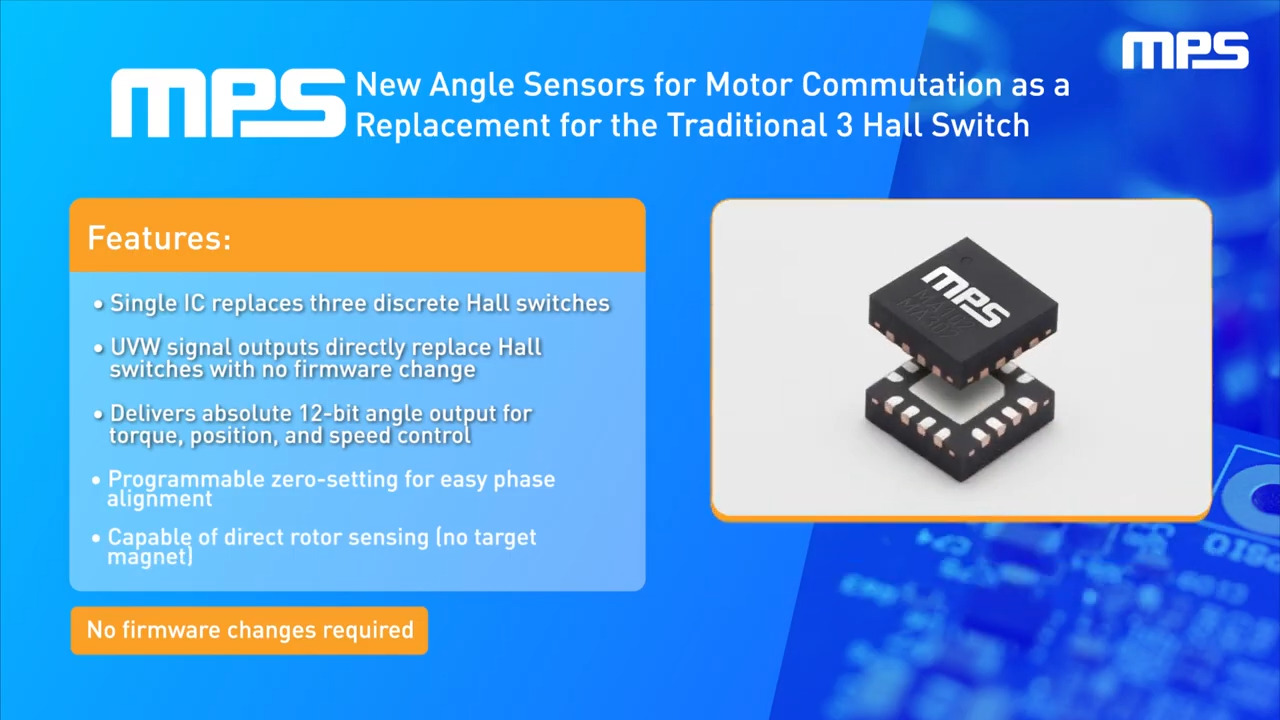

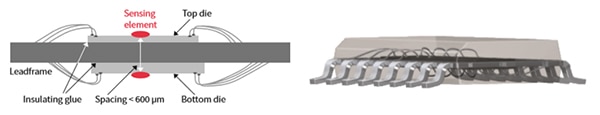

Um die Benutzerfreundlichkeit zu erhöhen, sind die Winkelsensoren XENSIV TLE5109 und TLE5014 von Infineon sowohl als Single- als auch als Dual-Chip-Versionen erhältlich und integrieren sowohl die Sensor- als auch die Logikelemente auf einem einzigen Chip (Abbildung 3). Für ASIL-D-Sicherheitsanwendungen eignen sich eher Dual-Die-Versionen.

Abbildung 3: Die Seitenansicht (links) eines Dual-Die-Winkelsensors (rechts) für sicherheitskritische Anwendungen, der von oben nach unten platziert wird, um Platz zu sparen und durch die Verwendung eines kostengünstigen Ferritmagneten Kosten zu sparen. (Bildquelle: Infineon Technologies)

Abbildung 3: Die Seitenansicht (links) eines Dual-Die-Winkelsensors (rechts) für sicherheitskritische Anwendungen, der von oben nach unten platziert wird, um Platz zu sparen und durch die Verwendung eines kostengünstigen Ferritmagneten Kosten zu sparen. (Bildquelle: Infineon Technologies)

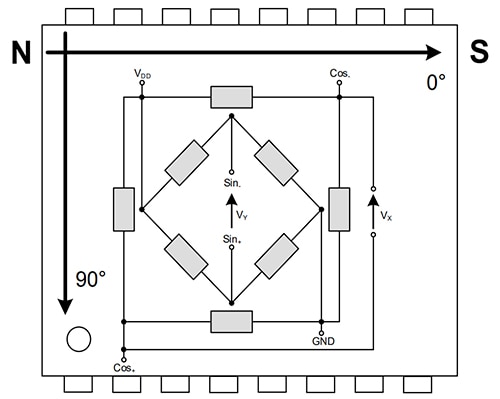

Der TLE5109A16E2210XUMA1 ist Teil einer Produktlinie, die hochpräzise, schnelle analoge AMR-Winkelsensoren mit einem Fehlerwinkel von 0,1° umfasst. Obwohl AMR-basierte Winkelsensoren für die 180°-Winkelmessung ausgelegt sind, sind sie auch für die 360°-Messung in Motoren mit einer geraden Anzahl von Polpaaren einsetzbar, da die AMR-Messzelle tatsächlich den Doppelwinkel, Sinus und Kosinus misst (Abbildung 4). Aufgrund ihres kleinen Winkelfehlers eignen sie sich auch für eine breite Palette von Magnetfeldern mit Flussdichten von 10 mT bis über 500 mT.

Abbildung 4: Der AMR-basierte Winkelsensor ist für die Winkelmessung unter 180˚ ausgelegt, kann aber für die Messung durch die gesamte 360˚ hindurch verwendet werden, da er sowohl Sinus- als auch Kosinuswinkel misst. (Bildquelle: Infineon Technologies)

Abbildung 4: Der AMR-basierte Winkelsensor ist für die Winkelmessung unter 180˚ ausgelegt, kann aber für die Messung durch die gesamte 360˚ hindurch verwendet werden, da er sowohl Sinus- als auch Kosinuswinkel misst. (Bildquelle: Infineon Technologies)

Die Winkelsensoren TLE5109 arbeiten mit einer 3,3-Volt- oder 5-Volt-Versorgung. Zu den weiteren Merkmalen gehören eine kurze Anfahrzeit zwischen 40 Mikrosekunden (µs) und 70 µs, um eine minimale Latenzzeit zu gewährleisten, sowie die Unterstützung von Geschwindigkeiten von mehr als 30.000 Umdrehungen pro Minute.

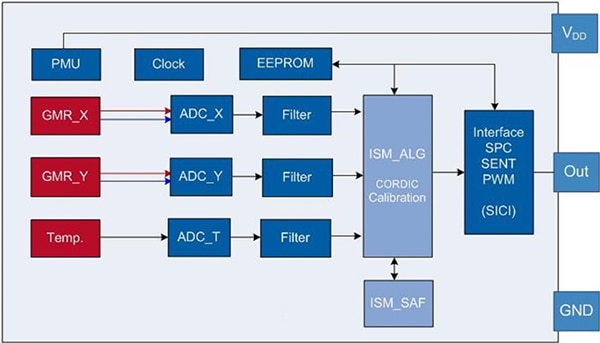

Der TLE5014C16XUMA1 gehört zu einer Reihe von GMR-Sensoren, die für eine Vielzahl von Anwendungen programmiert werden können, indem die erforderliche Konfiguration in einem On-Board-EEPROM gespeichert wird (Abbildung 5). Diese Sensoren erhöhen die Flexibilität und Benutzerfreundlichkeit, indem sie auch eine Auswahl an Schnittstellen bieten, die PWM, SENT, SPC und SPI umfassen.

Abbildung 5: Die vorkonfigurierten und vorkalibrierten Winkelsensoren TLE5014 können flexibel programmiert werden, um sich mit Hilfe des integrierten EEPROMs an jede Anwendung anzupassen. (Bildquelle: Infineon Technologies)

Abbildung 5: Die vorkonfigurierten und vorkalibrierten Winkelsensoren TLE5014 können flexibel programmiert werden, um sich mit Hilfe des integrierten EEPROMs an jede Anwendung anzupassen. (Bildquelle: Infineon Technologies)

Die Winkelsensoren TLE5014 ziehen typischerweise 25 Milliampere (mA) aus Versorgungsspannungen von bis zu 26 Volt (absolutes Maximum) und erfüllen ISO 26262 ASIL-C für die Single-Chip- und ISO 26262 ASIL-D für die Dual-Chip-Versionen.

Wichtige Leistungsparameter

Um die Fähigkeit von Winkelsensoren zur Reduzierung der hörbaren Geräusche und zur Optimierung der Laufruhe und des Drehmoments des Motors voll auszuschöpfen, sollten Konstrukteure die Schlüsselparameter Genauigkeit, Geschwindigkeit, Latenzzeit, axiale Fehlausrichtung und Magnetdrift sorgfältig berücksichtigen.

Beispielsweise sind hochpräzise Anzeigen für Automobil- und Industrieumgebungen trotz rauer Umgebungsbedingungen von entscheidender Bedeutung. Das macht Faktoren wie thermische Stabilität und Luftspalttoleranz entscheidend für die Fähigkeit eines Winkelsensors, die Genauigkeitsziele zu erreichen, ohne die Kosten und die Komplexität des Systemdesigns zu erhöhen.

Um solche Anforderungen bei minimalen Kosten zu erfüllen, können die magnetischen MagAlpha-Positionssensoren von Monolithic Power Systems - MA302GQ-P, MA702GQ-P/Z und MA730GQ-Z - sowohl für End- als auch für Seitenwellenkonfigurationen (außer der Achse) am Rand der Platine montiert werden. Bei der Geschwindigkeit ermöglichen die kontaktlose Abtastung und der Absolut-Winkelcodierer mit 12-Bit-Auflösung den MA302-Sensoren eine genaue Winkelmessung von 0 U/min bis 60.000 U/min. Die MagAlpha MA730GQ-Z verfügt über eine Auflösung von 14 Bit und bietet digitale Auslesungen über die SPI-Verbindung (Abbildung 6).

Abbildung 6: Die kontaktlose MagAlpha MA730GQ-Z verfügt über eine Auflösung von 14 Bit und bietet digitale Auslesungen über die SPI-Verbindung. (Bildquelle: Monolithic Power Systems)

Abbildung 6: Die kontaktlose MagAlpha MA730GQ-Z verfügt über eine Auflösung von 14 Bit und bietet digitale Auslesungen über die SPI-Verbindung. (Bildquelle: Monolithic Power Systems)

Für langsame Vorgänge wie Mensch-Maschine-Schnittstellen (HMI) oder manuelle Steuerungen, bei denen die Drehgeschwindigkeit unter 200 U/min bleibt, bietet das Unternehmen jedoch die MagAlpha MA800 an, einen digitalen Magnetsensor, der analoge Potentiometer oder Drehschalter ersetzen soll. Er wird mit einem diametral magnetisierten Zylinder von 2 mm bis 8 mm verwendet, und seine Magnetkonfigurationen und -formen sind flexibel.

Der MA800 hat eine geringere Auflösung (8 Bit), verfügt aber über einen nichtflüchtigen Speicher auf dem Chip und programmierbare Schwellenwerte für die Magnetfeldstärke. Damit eignet es sich für Anwendungen, die die Implementierung von Drucktastenauslesungen über Registerbits sowie Ausgangssignale erfordern.

Null-Latenzwinkel-Sensoren

Der AK7451 ist ein 12-Bit-Winkelsensor, der die Drehgeschwindigkeit und die Winkel durch Messung der Intensität eines Magnetfeldes erfasst. Er zeichnet sich durch eine Kombination von Magneten aus, die parallel zur IC-Oberfläche arbeiten und dabei Verfolgungsgeschwindigkeiten von bis zu 20.000 U/min bieten. Nachdem der Magnetfeldvektor parallel zur IC-Oberfläche erfasst wurde, gibt er die absolute Winkelposition des Magneten und anschließend die relative Winkelposition aus.

Das AK7451 verwendet die Tracking-Servo-Systemarchitektur, um eine latenzfreie Drehwinkelerfassung zu gewährleisten. Der latenzfreie Winkelsensor kann bis zu achtpolige UVW-Wicklungsphasen ausgeben (Abbildung 7), was seine Vielseitigkeit erheblich verbessert und es ihm ermöglicht, ein breites Spektrum von Motorantriebs- und Encoder-Anwendungen zu bedienen.

Abbildung 7: Mit AK7451 können Konstrukteure 16 ABZ-Ausgabeauflösungseinstellungen und acht UVW-Ausgabe-Impulszahl-Einstellungen über EEPROM programmieren. (Bildquelle: AKM Semiconductor)

Abbildung 7: Mit AK7451 können Konstrukteure 16 ABZ-Ausgabeauflösungseinstellungen und acht UVW-Ausgabe-Impulszahl-Einstellungen über EEPROM programmieren. (Bildquelle: AKM Semiconductor)

Außerdem verbessert die Erweiterung der Einstellung der ABZ-Phasenausgabeauflösung von vier Typen auf 16 Typen die Nutzbarkeit der Motorsteuerung. Sie ermöglicht auch Winkelsensoren vom Typ AK7451, die die Rotorpositionserfassung im bürstenlosen DC-Motorbetrieb ohne Installation eines Hall-ICs erleichtern.

An dieser Stelle sollte erwähnt werden, dass bei einigen Anwendungen zur Positionserfassung die Latenzzeit kein kritisches Thema ist. Bei der elektrischen Servolenkung (EPS) wird z.B. bei der Erfassung des Handradwinkels jede Millisekunde (ms) ein neuer Winkelwert angefordert. Außerdem ist es wichtig, zwischen Fehlern zu unterscheiden, die durch den Sensor-IC und die magnetische Eingabe verursacht werden, so dass der Winkelsensor-IC zur Kompensation der mit der magnetischen Eingabe verbundenen Fehler verwendet werden kann.

Fazit

Während eine größere Genauigkeit und kleinere Formfaktoren den Funktionsumfang von Winkelsensoren für Automobil- und Industrieanwendungen weitgehend bestimmen, fasst die Einhaltung der Normen für funktionale Sicherheit den Gesamtnutzen dieser hochpräzisen Geräte zusammen. Um ihre Fähigkeiten voll auszuschöpfen, müssen die Konstrukteure jedoch die spezifischen Anwendungsanforderungen sorgfältig prüfen, um Klarheit über die Leistungsparameter wie den geeigneten Luftspalt, die Magnetfeldstärke, die Rotationsgeschwindigkeit und den Winkelfehler zu erhalten.

Wie gezeigt, gibt es, sobald diese Anforderungen festgelegt sind, eine große Vielfalt an kontaktlosen Sensoren, die die erforderliche Genauigkeit, Geschwindigkeit und programmierbare Flexibilität bieten, um diese Anforderungen zu erfüllen.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.